中信重工大型磨机齿轮驱动的应用与开发

发布时间: 2017/2/15 13:40:33

中信重工大型磨机齿轮驱动的应用与开发

随着世界能源的日益紧缺,为提高能源的有效利用率,磨机的规格日益向大型化方向发展,为解决大功率驱动的问题,出现了环形电动机驱动和双小齿轮驱动的大型磨机。近几年,齿轮加工技术的变革和双驱电动机技术的发展加速了磨机大型化的进程,与环形电动机相比,相对简单可靠的双驱电动机控制技术可确保 2 组小齿轮不均载系数小于 2%,也使得双小齿轮驱动的大型齿轮传动系统在大型磨机上得到成功应用。目前,由中信重工机械股份有限公司 (简称中信重工) 设计制造并投入运转的双小齿轮驱动的大型矿用磨机主要包括:2012年8月投产的中国黄金公司乌山二期 Φ11.0 m×5.4 m、2×6 343 kW 双驱半自磨机和Φ7.9 m×13.6 m、2×8 500 kW 双驱球磨机,2010 年 12 月投产的中国江西铜业德兴铜矿Φ10.37 m×5.19 m、2×5 586 kW 双驱半自磨机和 Φ7.32 m×10.68 m、2×5 586 kW 双驱球磨机。

中信重工扩大了制造大型矿用磨机的生产能力,尤其是大型磨机齿轮的制造能力,目前拥有 8~10 条平行生产线。单件浇铸能力可达 600 t,18 500 t 油压机已于 2010 年正式投产,有能力锻造 400 t 单件铸件。拥有 2 台 Φ16 m CNC 滚齿机,能够制造直径 16 m 以下,模数可达 45 的大型齿轮,为大型齿轮的制造提供了有力保障,为大型矿用磨机齿轮驱动的选择奠定了基础。

1 中信重工正在运行的项目介绍

1.1SINO 铁矿项目

SINO 铁矿项目位于西澳大利亚 Pilbara 地区 Karratha 西南部的 Cape Preston,是澳大利亚最大的在建磁铁矿开采与加工项目,该磁铁矿为亚氧化铁 (Fe3O4)。因其比传统材料拥有更高的含量铁 (近 67%)和更低的杂质含量,SION 铁矿的磁铁精矿是炼钢的优等材料。投产后,该项目年处理矿石量将超过 80 Mt。矿石经大型旋回破碎机破碎,随后进入由中信重工提供的 Φ12.2 m×11.0 m 自磨机进行磨矿作业,然后进入由中信重工提供的 Φ7.9 m×13.6 m 球磨机 2 次研磨至最终产品 (接近 28 µm)。该项目共有 6 条磨机生产线,目前第一、二条生产线已投入运行。

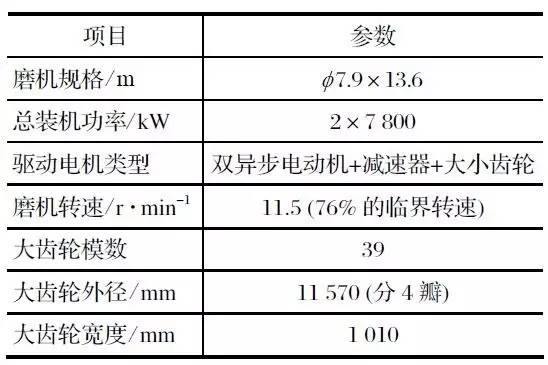

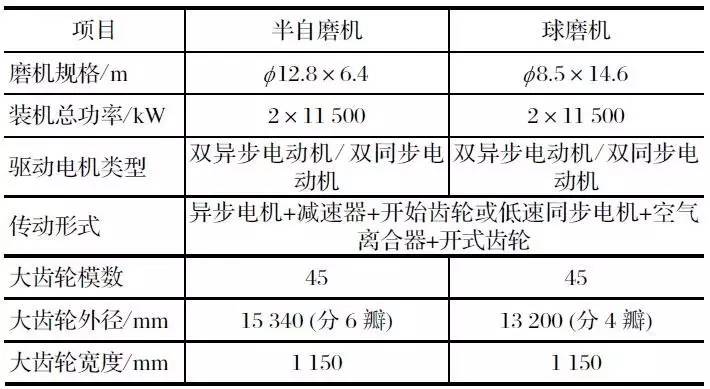

该项目中配置的 Φ7.9 m×13.6 m 溢流型球磨机采用的是双驱齿轮驱动系统,其主要参数如表 1 所列。

表1 Φ7.9 m×13.6 m球磨机传动主要参数

1.2 江西铜业德兴铜矿项目

江西铜业德兴铜矿大山选矿厂原设计生产规模6 万 t/d,2010 年投入运行的 2.25 万 t/d 磨矿系统是其扩能改造项目,系统采用半自磨+球磨+顽石破碎的 SABC 流程,半自磨机选1 台 Φ10.37×5.19 m,采用双同步电动机+开式齿轮驱动;球磨机选用 1 台 Φ7.32×10.68 m 溢流型球磨机,采用双同步电动机+开式齿轮驱动。

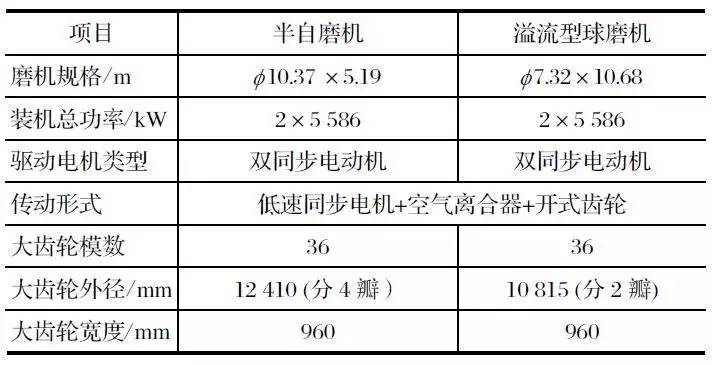

该项目是中信重工设计制造的双驱溢流型球磨机和双驱半自磨机,2010 年 12 月 2 台磨机正式投产,其传动部分主要参数如表 2 所列。

表2 江铜德兴项目半自磨机 / 球磨机传动部主要参数

1.3 中国黄金内蒙古乌山二期项目

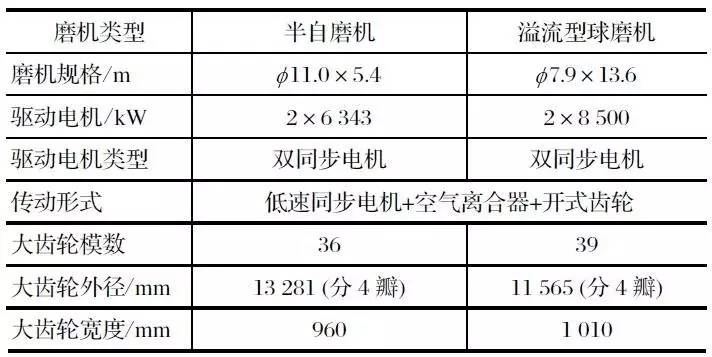

中国黄金集团内蒙古矿业有限公司开发建设的乌山铜钼矿项目,二期选矿规模为一个系列 3.5 万 t/d,采用 SABC (半自磨+球磨机+顽石破碎机) 工艺,矿石为斑岩型铜钼矿。该项目是中信重工目前设计、制造、配置最先进、规格最大的双驱溢流型球磨机和双驱半自磨机,2012 年 8 月 2 台磨机正式投产,其传动部分主要参数如表 3 所示。

表3 乌山二期项目半自磨机 / 球磨机传动部主要参数

2 中信重工的齿轮制造能力

2.1 齿轮加工装备

中信重工是中国最大的矿山机械制造企业,齿轮加工有关的主要机床有:重型Φ12m、Φ16m立车;Φ5m、Φ8m、Φ10m 和 Φ16 m 滚齿机,Φ12m梳齿机,以及Φ2.8m 和Φ5.0m磨齿机群;重型Φ6 m×18 m 卧车;大型热处理炉以及渗碳炉;热加工具有 80 t 电炉,18 500 t 油压机组、8 400 t 水压机组以及 3 000 t 水压机组,具有 600 t 大型铸件和 400 t 大型锻件能力。中信重工是中国中南地区热处理中心和铸锻中心、低速重载齿轮加工中心。

2.2 齿轮制造

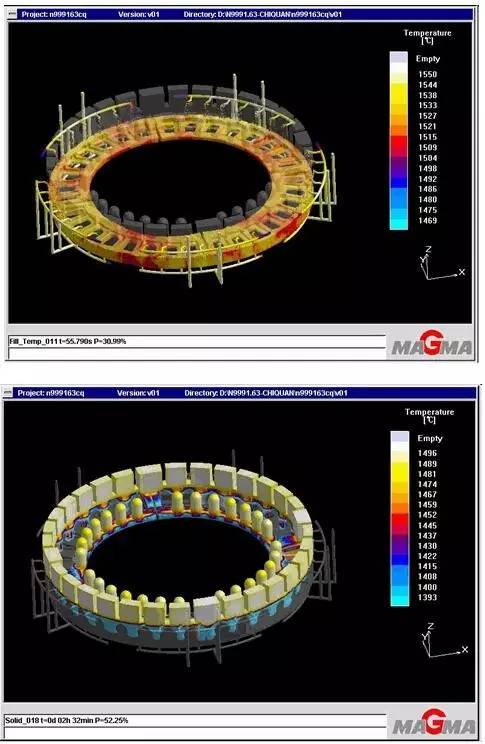

图1 铸造模拟软件

中信重工最先使用 MAGMA 软件 (见图 1) 进行大齿轮铸件分析,主要目的是优化浇铸和凝固过程,减少铸件的缺陷。浇注冒口采用环形冒口,利用此方法需要实际金属浇注钢水量是环形齿轮净重的 2.5 倍。SINO 铁矿球磨机大齿轮采用多钢包浇注,该齿轮外径为 11.7 m,净质量为 118 t,钢水质量为 375 t。整个环形齿轮整件浇注,即使被分成 4 等分或更多,该浇注方式也能保证整个齿轮拥有相同的化学性能,并在热处理时提供均匀的硬度。中信重工一次可提供最大钢水质量为 900 t,能够制造齿轮最终铸件净质量达 250 t。中信重工已投入使用 Φ22 m 重型立车,最大车削直径可达 Φ22 m,最大加工工件高度为 8 m,最大工件质量可达 500 t,为大型齿轮的制造提供了有力保障。

制造均采用先进的加工制造工艺,小齿轮与齿轮轴采用整体结构锻造,锻造采用中信重工自制钢锭,钢锭浇铸的钢水采用电弧冶炼、钢包精炼、真空脱气与真空浇铸。锻造采用 ASTM 标准,利用超声波探伤检查锻件,加工完成后对小齿轮进行齿廓修形,保证实际应用时承载的均匀性和接触应力的下降。

浇注钢水采用电弧冶炼、钢包精炼和氩气保护浇铸,采用全环形冒口技术,同时应用模拟程序以确定合适的凝固过程,确定浇口、斜度、冒口的合适尺寸,改善铸造质量,减少缺陷和降低成本。大齿轮在高精度的数控热处理炉进行退火或正火,可以保证炉内均匀升温、保温、冷却。采用优质合金钢和先进的热处理工艺,以达到设计规定的硬度要求;齿轮加工过程中随着余量的切除,工件内部会释放应力。可安排多次拆开把合工序,以消除应力影响。在齿轮全部加工完成后,进行拆开把合试验,以确保各瓣齿轮 (圈) 的重复联接精度。

图2 大齿轮多钢包浇注

图3 22m 重型立车

2.3 中信重工齿轮的结构特点

齿轮为斜齿,与直齿相比,具有承载能力高、运行平稳、噪声小的特点。大齿轮为 2 瓣 (或 4 瓣、6 瓣) 剖分式结构,齿幅根据传递功率可采用 T 形或Y 形结构,保证齿轮良好的刚度。大齿轮法兰 2 面加工,均可与筒体法兰相配合。

小齿轮与轴为整体锻造结构,轴两端对称设计,可满足调头反面使用。

3 传动方式的选择

单驱定速齿轮传动由于其设计简单,设备初期投资和运转成本低,在中小型磨机上得到了广泛的应用。随着磨机大型化的发展,双小齿轮驱动和环形电动机的传动方式得到了成功应用。

环形电动机的优点是:磨机尺寸不受限制,其功率只与电动机设计能力有关,可以调速,没有双电动机驱动的载荷分配问题。其缺点有:电动机和控制部分的初期安装费用高,电动机控制要求的环境较高,备件较多,在转子和定子之间采用复杂的水和空气密封装置,需要专业的维护团队,在相同条件下衬板螺栓安装困难等。

齿轮传动的磨机优点有:初期投资比环形电动机传动系统低,备件少;设备运行可靠性高;能够提供功率达 23 MW,在齿轮设计时可行;用一般人员即可进行维护;比无齿轮安装简单,价格便宜;慢速驱动及抱闸系统简单和价廉。但其缺点有:如需变速驱动其成本节省相对要减小,需要配置辅传系统,需要有安全可靠的液压系统来保证。

在现有的技术基础上,齿轮传动的可靠性是毋庸置疑的,其价格优于无齿轮驱动。

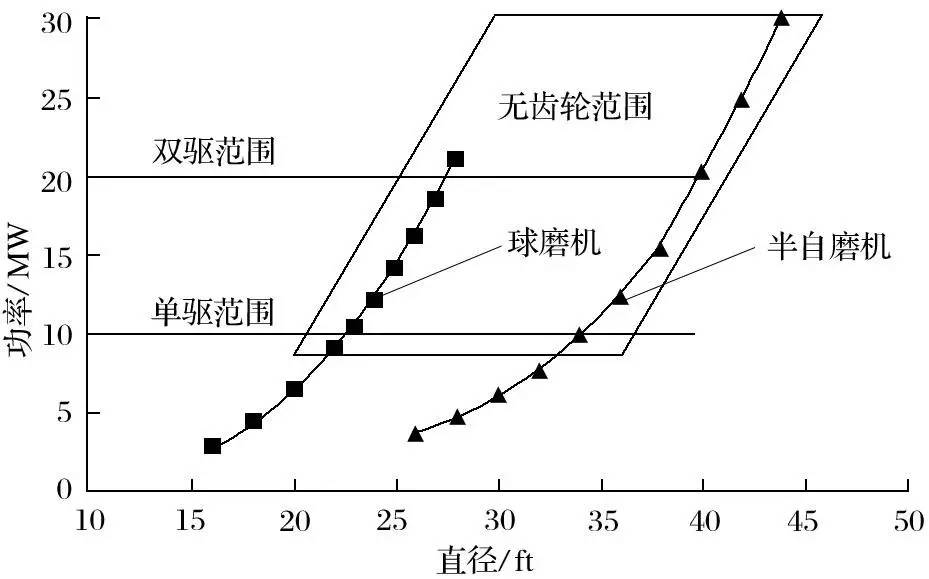

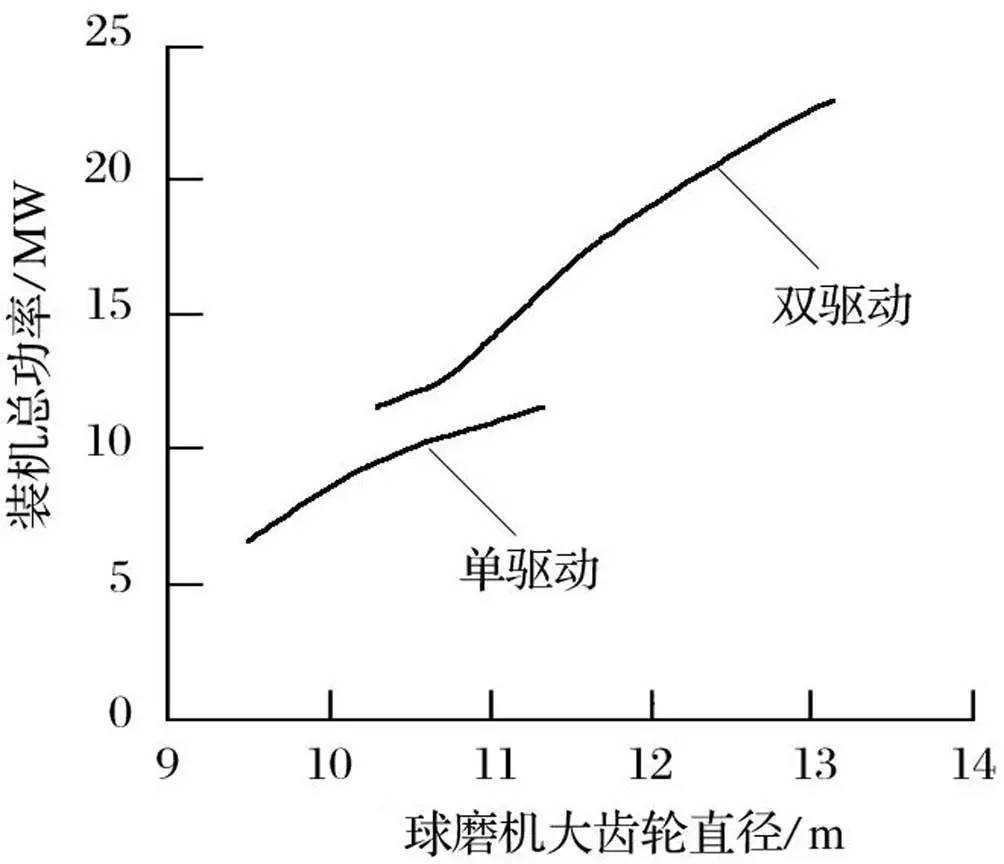

图4 装机功率与磨机直径(2003年)

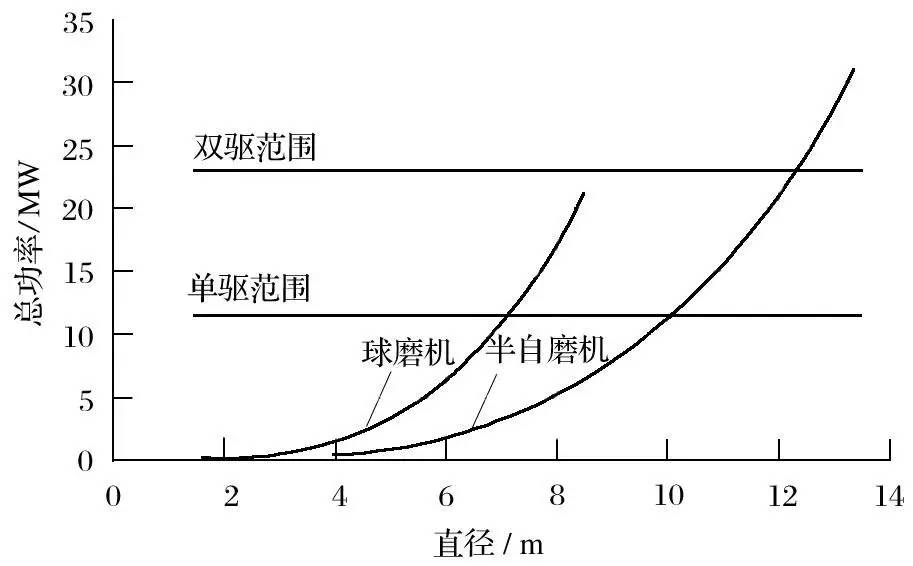

图 4 为国际上认可的关于磨机功率与磨机直径的曲线图 (2003 年发布)。图中可以看出,如需采用齿轮传动,磨机的最大功率限制在 20 MW。近几年,随着齿轮设计水平和加工技术的飞速发展,尤其是大型装备 16 m 滚齿机投入使用,此曲线已经在中信重工得到了更新。新的曲线如图 5 所示,其中 17 MW 齿轮传动矿用磨机已经投产,23 MW 齿轮传动已经具备设计制造条件。

图5 装机功率与磨机直径

4 大型磨机齿轮驱动的研发和展望

4.1 磨机大齿轮和小齿轮的设计

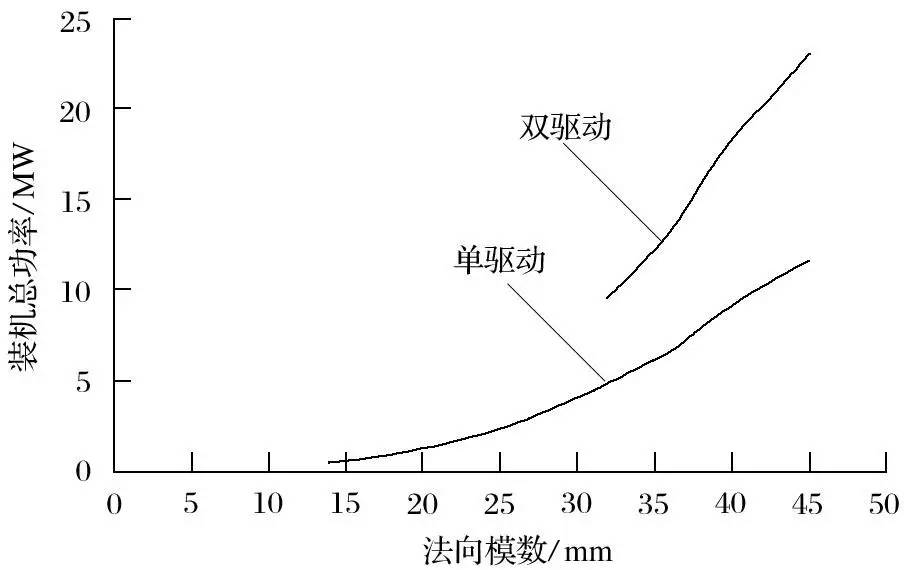

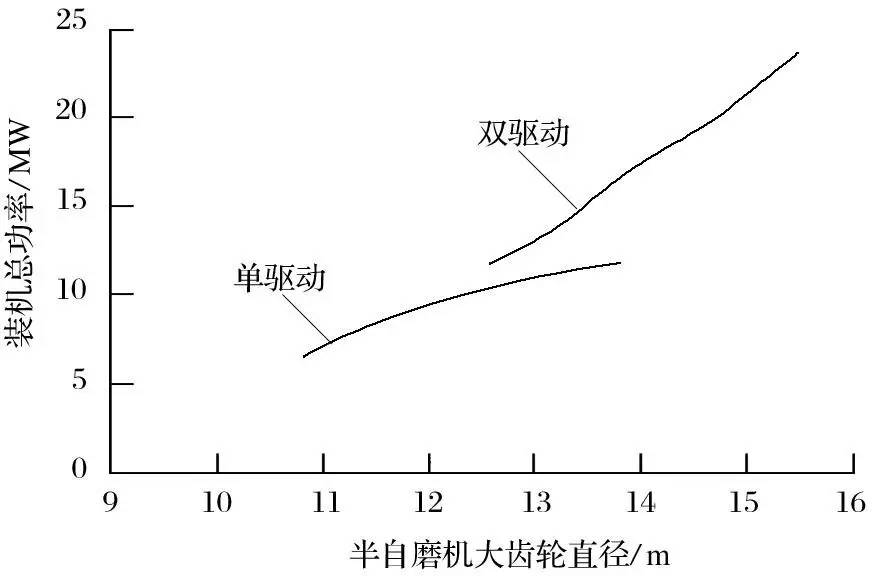

基于 50 多年的铸造、热处理、机加工、齿轮制造以及设备运行反馈经验,中信重工研发了满足不同齿轮所需设计强度和硬度要求的、3 种不同铬、镍和钼成分含量的大齿轮铸造材料,综合考虑材料性能、模数、压力角和螺旋角、齿宽、齿面接触压力、以及轴向力等因素,对磨机大齿轮进行最优设计。对于磨机传动装置,选用 25°压力角比选用 20°压力角的磨机能力提高约 10%。螺旋角也限制在 7.5°以内,以保持对轴向力的控制。因同样直径的斜齿轮传动比直齿轮传动重合度系数大,弯曲强度和接触强度得到很大提高,传动平稳、噪声小,寿命长,大型磨机驱动装置不选用直齿轮。根据多年磨机齿轮设计经验,总结出如图 6 所示的磨机大齿轮齿轮模数与装机功率的关系;磨机大齿轮直径与装机功率的关系如图 7~8 所示。

图6大齿轮法向模数和装机功率

图7 半自磨机大齿轮直径和装机功率

图8 球磨机大齿轮直径和装机功率

随着中信重工磨机大齿轮加工制造能力的不断扩大,目前已经拥有制造直径 16 m 以下、模数可达 45 的大型齿轮的能力。为满足磨机的特大型化的发展,降低用户的初期投资成本和设备的维护费用,中信重工已经设计出 23 MW 超大型齿轮传动的磨机,齿轮质量达到 150 t,齿面最小硬度达到 HB300。磨机传动部的主要参数如表 4 所示。

表4 23MW齿轮传动 半自磨机 / 球磨机传动部主要参数

4.2 齿轮设计国际标准的应用

中信重工的齿轮设计采用 AGMA 6114—A06—2006 设计标准进行计算。1968 年颁布的 AGMA 321.05—1970 标准,比较保守,没有考虑精度等级,已使用 30 多年,但以此标准生产的齿轮从未出现失效。1988 年颁布的 AGMA 6004—F88 标准,引入精度等级, 按 Q8 精度等级计算,Q10 精度等级加工,按此标准生产的齿轮曾经出现过失效。新标准 AGMA 6114—2006 (公制) 的规定比老标准考虑的影响系数更全面,其计算结果介于 1970 和 1988 标准之间,已被多数公司认可。

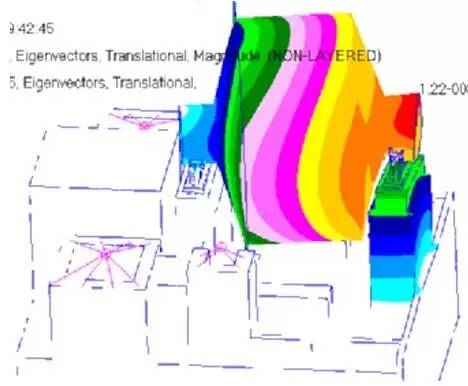

4.3 磨机启动和运行时的模态分析

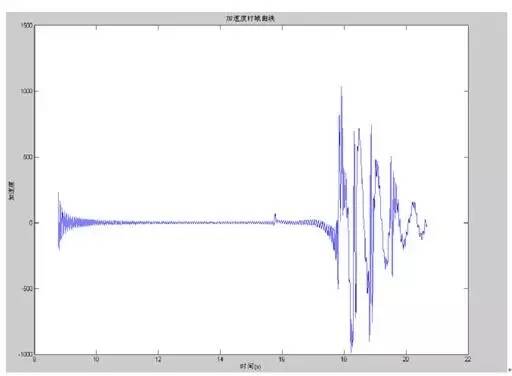

大型磨机作为回转运动设备,由于设备和地基基础具有相近的固有频率,且回转运动的载荷较大,在设计时,必要对设备与基础是否产生共振和较大的强迫振动进行检验。一旦发生类似振动,都会严重影响传动系统的安全,甚至造成整个设备的破坏。如图 9~10 所示,对磨机与地基基础的整体结构进行动力学仿真,利用先进的三维软件建立基础与磨机的有限元模型,采用有限元分析软件对其进行模态分析及瞬态响应分析,在基础设计初期即给出合理的建议和意见,保证传动系统的稳定运行,从而提高齿轮传动的运行寿命。

图9 磨机运行时的模态振型

图10磨机启动时的振动加速度响应曲线

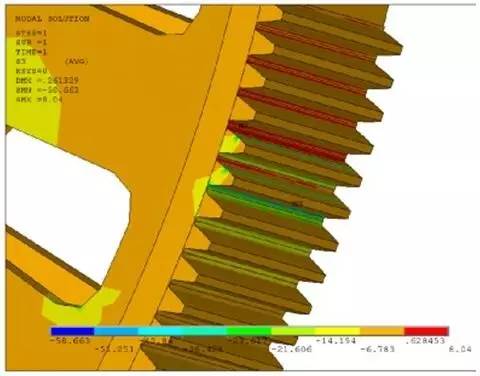

4.4 齿轮有限元分析

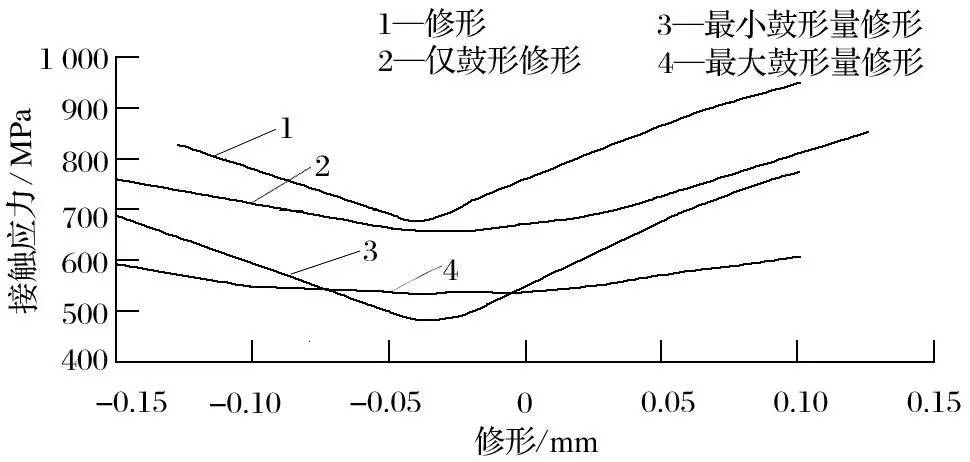

在大齿轮结构设计中,利用有限元分析来校核轮缘结构的合理性,评估大小齿轮的挠曲度。如图 11~12 所示,中信重工磨机的大小齿轮均需进行有限元分析和修正。有限元分析过程中,载荷考虑磨机的实际运行过程中筒体的支撑作用,根据有限元分析结果确定大齿轮的合理结构,根据大小齿轮接触应力的大小对小齿轮进行有针对性的修形,如图 11 所示。

图11 大齿轮模型有限元分析

图12 齿轮应力分析(放大显示)

4.5 检查和测试采用国际标准

中信重工每年要制造超过 100 套齿轮组,所有的制造过程 (包括铸造、锻造、热处理、渗碳处理、机加工、滚齿及工厂装配) 都在本公司完成,然后运至出口港。中信重工对所有主要部件进行检查与测试。遵循美国试验材料学会与国际标准化组织 (ASTM & ISO) 标准 ANSI/AGMA 2015 和 GB/T10095—2008,并拥有由无损探伤 (NDT) 与检查监督员组成的大型团队,负责对所有的制造设备与零部件进行检测。大齿轮精加工后,除上述常规检查外,还在机床上进行大小齿轮对滚试验,以检验合格的高精度小齿轮 (Q12 级,磨齿) 作为基准,检查大小齿轮啮合精度,在机床上修正,以完全达到设计要求,保证现场安装要求。

图13 修形-接触应力的变化

图14 出厂前做大小齿轮对滚试验

进行厂内预组装试车的方式是最好的检查方法,它模拟了现场安装时的基本啮合情况,更有利于提前发现加工中可能出现的问题。但厂内试车费用较高。因为大型磨机所有关键件均在本公司内生产,中信重工是世界上仅有几个能够做到在工厂内试车的供应商之一。

4.6 大型齿轮使用中的润滑、维护和检修

现场齿轮运转时,润滑至关重要,它决定了齿轮的使用寿命。不连续的喷雾润滑可在磨机运转期间粘附在齿面上,在 2 次加油的间隔内,形成一层抗挤压和不被破坏的耐磨油膜,且要求齿根处无积油和硬化。

每次喷雾所用油量和间隔时间主要取决于大齿轮尺寸及所用油品。喷油最佳时间为大齿轮旋转 2 周时。小齿轮齿面的温度是其所受载荷的直接体现,反映了小齿轮轴组的安装调整情况。小齿轮沿齿宽方向温度不同说明齿轮啮合不佳,常发生在运行初期,其原因有:筒体变形导致大齿轮歪斜,基础螺栓松动,基础下沉等。如果小齿轮两端温差较大,必须对小齿轮进行再次调整。齿面温度分布由安装在齿轮罩上的红外线温度检测装置显现。

另外,小齿轮轴承的震动监测也能反映大小齿轮的啮合情况,若超出正常给定值,则齿轮啮合发生变化。对喷油系统和齿轮啮合情况的定期检查,可延长齿轮寿命。

5 结语

随着磨机大型化的发展,对大规格齿轮的制造也提出了更高的要求,齿轮加工技术的日趋成熟促使磨机直径不断扩大。通过环形电动机和双驱齿轮传动的对比可知,双驱齿轮传动系统在大型磨机上的成功应用,以及齿轮传动和环形电动机的优越性,将会有更多市场应用。

中信重工设计制造的 17 MW 齿轮传动矿用磨机已成功投产,正在研发的 23 MW 齿轮传动大型矿用磨已经具备设计制造条件。根椐专业人士对世界各地 AG/SAG 的统计数据:如按总功率计算,到 2010年,环形电动机占 26%,其中功率> 23 MW 占 7%;功率 < 23 MW 占 19%,齿轮传动占 74%,其中双电动机驱动占 29%,单电动机占 45%。若齿轮传动系统替代由环形电动机占有的部分份额,这将是大型磨机传动系统的重大技术创新,也将给世界矿业带来巨大的经济效益。