高压辊磨机应用探讨

发布时间: 2017/9/30 10:11:05

高压辊磨技术起源于 20 世纪早期的煤成型技术,1979年 Schonert 教授取得高压辊磨机专利,20 世纪 80年代中期,高压辊磨机开始应用于水泥领域的破碎工作,处理易破碎物料,取得了巨大的经济效益,为水泥行业的节能降耗和提高生产率带来了革命性改变。此后,随着新型耐磨辊面的出现,高压辊磨机逐渐用于处理更硬、更坚韧、磨蚀度更高的矿物,目前已广泛用于金刚石、铁矿石、石灰石、铜矿石和金矿石的细碎和超细碎作业。

1 高压辊磨机技术优势

高压辊磨工艺与传统的碎磨工艺相比,其优势主要体现在节能、预抛尾降低后续入磨量,以及改善后续选别加工指标。

1.1 节能优势

相对于传统的破碎机和磨机,高压辊磨机最主要的技术优势在于节能。根据国内外选厂的应用经验,高压辊磨工艺相比于传统的碎磨工艺节能 15% ~ 30%。与传统的破碎磨矿设备相比,高压辊磨机对物料的作用方式不同,在物料颗粒上相对缓慢地施加作用力,使物料内部结构破坏,能量利用率较高。

高压辊磨机的节能优势还体现在物料经辊压以后,内部会产生微裂纹,降低后续磨矿的球磨功指数,使后续磨矿的单位功耗降低。另外,高压辊磨机与传统破碎机相比,产品细粉含量会大幅升高,也会相应降低后续磨矿的单位功耗。

1.2 预抛尾降低后续入磨量

如果高压辊磨机在第 3 段破碎机之后作为超细碎设备,可以称为准磨矿工艺,粒度上接近自磨/半自磨磨矿效果,能满足常规粗磨后提前抛尾作业对物料粒度、解离度等特性的要求,与湿式粗粒抛尾联合使用,可显著减少后续入磨矿量,提高系统产能。

对于某些嵌布粒度较粗的超贫磁铁矿石 (TTe < 15%),高压辊磨机的优势更加明显。辊压产品分级后进行磁选预富集,可以抛掉大量脉石,提高入磨矿石品位,减少后续磨矿处理量,降低选矿成本,提高超贫磁铁矿床的利用价值。

1.3 选别加工优势

高压辊磨机破碎是准静压粉碎,对物料实施料层粉碎,辊子间的物料受挤压后,物料与物料之间相互粉碎,在颗粒内部产生了大量裂纹,使后续磨矿中有用矿物提前解离,在一定范围内可降低后续选别的给料粒度及药剂消耗。同时,辊压产品微裂纹的产生,可以减少后续磨矿的过磨和泥化现象,提高后续选别加工指标。

高压辊磨产品颗粒内部存在大量的微裂纹,使其在堆浸工艺中有得天独厚的优势,可以使浸出液更快、更深地渗入,提高有用矿物的浸出速度与浸出率,并且可降低堆浸工艺的复杂性,减少前期投资和运行成本。

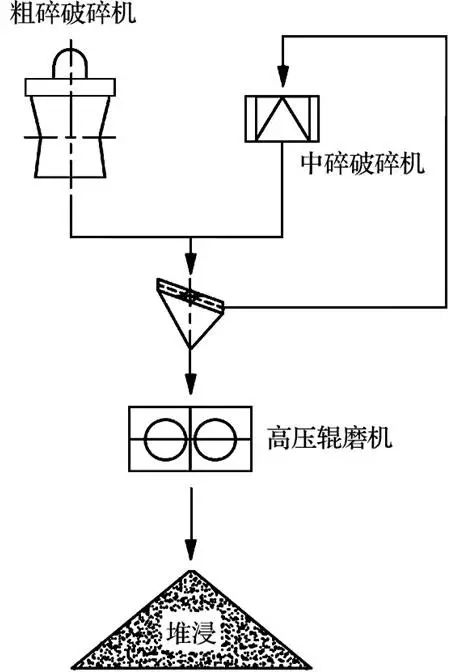

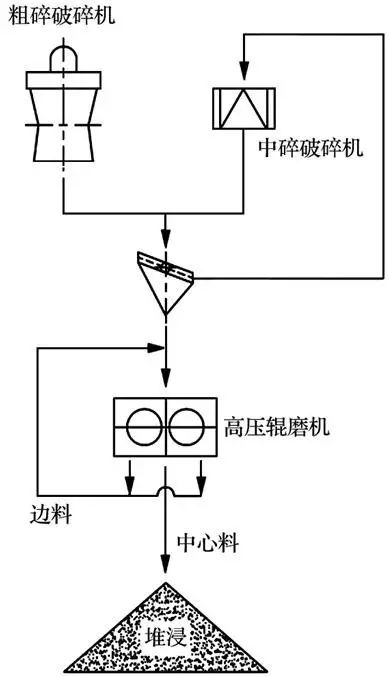

图1 所示为高压辊磨机常用的两种堆浸工艺。高压辊磨产品分为边料和中心料,边料粒度相对较粗,产生的微裂纹较少。高压辊磨机开路工艺回收率较边料返回工艺低,但前者的工艺流程简单,设备规格相对较小,投资与运行成本较低。

(a)开路工艺

(b)边料返回工艺

图1 高压辊磨机堆浸工艺

Fig.1 Heap leaching process for HPGR

2 典型的高压辊磨工艺

高压辊磨机可以在中碎后作为第 3 段破碎,也可以在细碎作业后作为第 4 段超细碎作业。高压辊磨工艺按大类可以分为开路破碎、边料返回破碎和振动筛闭路破碎 3 种。

2.1 开路破碎工艺

高压辊磨机开路破碎工艺是指高压辊磨产品直接进入下道作业工序,不再返回高压辊磨机的破碎工艺。开路辊压产品可以直接进入球磨机磨矿,也可以先进行分级,粗粒产品进入球磨机磨矿。此工艺在辊压产品细粉含量较高时优势明显。

开路破碎工艺的优点是工艺流程简单、顺畅,系统稳定,操作管理方便,但由于无分级作业,其产品粒度粗细不均,辊压产品中会夹杂有少许大颗粒物料,对后续磨矿产生不良影响,选厂实际操作中可以加入适量大球,以缓解此类问题。

2.2 边料返回破碎工艺

高压辊磨机边料返回破碎工艺是指高压辊磨中间产品直接进入下道作业工序,边料再返回高压辊磨机再次破碎的工艺。辊压后中间产品可以直接进入球磨机磨矿,也可以先进行分级,粗粒产品进入球磨机磨矿。此工艺在辊压产品细粉含量较高时优势明显。

此工艺同样具有流程简单顺畅、系统稳定及操作管理方便等优点,边料所占比例可在 0 ~ 50% 范围内调节,但并不能把没有经过高压辊磨机辊压的粗粒矿物全部返回。与开路系统配置相比,粗颗粒产品所占比例有大幅下降,但破碎还是不彻底,辊压产品中还会夹杂有少许大颗粒物料,对后续磨矿产生不良影响。

2.3 闭路破碎工艺

高压辊磨闭路破碎工艺根据后续分级方式的不同分为干式筛分和湿式筛分两种。

高压辊磨机干式筛分需要配置打散机,对辊压机料饼进行打散,否则筛分效率会大大降低。此外,由于整个流程采用干式磨矿、干式筛分和干式选别,因此对物料水分含量要求较高,不宜处理含水量较高的物料,同时还要注意防尘工作,需配备除尘设备等。该流程主要应用于非金属矿和含泥少的矿石,以及缺水、干旱地区。

高压辊磨机湿式筛分工艺一般不需要打散装置,常与预富集工艺联合应用,以提高后续入磨品位,减少入磨量。目前该工艺在我国矿山应用广泛,代表矿山有重钢西昌矿业有限公司太和铁矿、马钢南山铁矿凹山选厂及智利 CMH 公司等选厂。

3 应用于顽石破碎的探讨

3.1 顽石破碎工艺的必要性

自磨/半自磨工艺中会产生临界尺寸颗粒,称为顽石,是自磨和半自磨排料经筛分后的筛上部分。顽石粒度范围一般在 25 ~ 90 mm。这些矿石粒度太大,在自磨工艺中不能被其他大块物料破碎,在半自磨中也不能被钢球破碎,而作为研磨介质粒度又太小。顽石的存在导致磨机输入功率不变,循环负荷加大,致使磨矿的单位能耗升高。此外,如果磨机中临界尺寸的物料太多,磨矿过程会从以冲击为主转变为以研磨为主,导致过磨,使产品粒度过细,因此,自磨/半自磨机常常与顽石破碎设备结合应用。

3.2 高压辊磨机作为顽石破碎机的优势

顽石粒度范围一般在 25 ~ 90 mm,传统的圆锥破碎机作为顽石破碎机,产品粒度仍然相对偏大,部分可能仍在顽石粒度范围之内,顽石破碎效果不佳。利用高压辊磨机作为顽石破碎机,产品粒度较细,能有效解决顽石问题,并且顽石经高压辊磨机辊压后,如果细粉含量较多,可分级后直接进入后续球磨机磨矿。

3.3 高压辊磨顽石破碎工艺

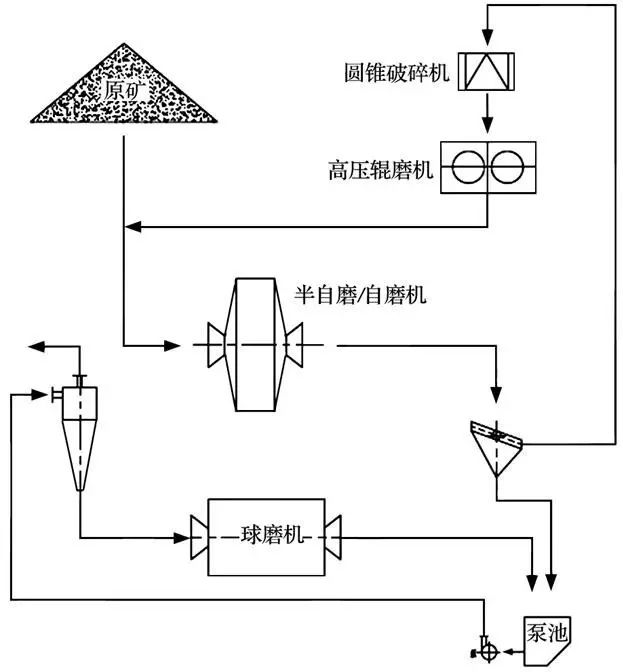

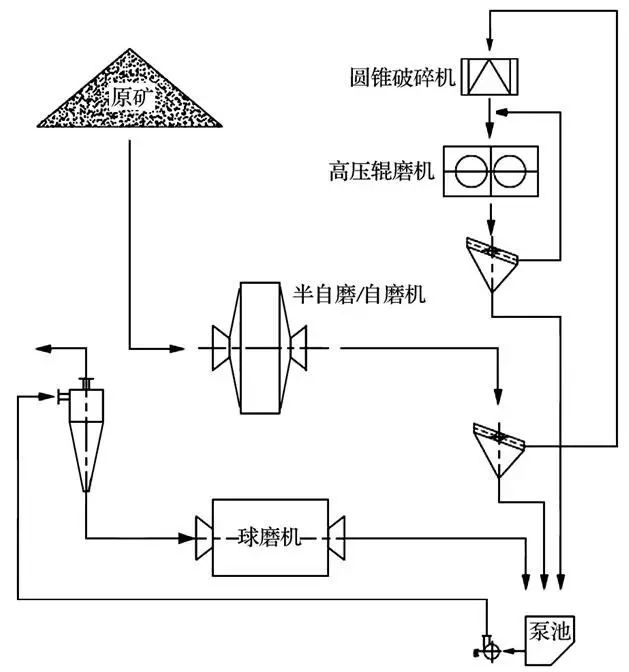

如上所述,高压辊磨机用作顽石破碎机存在顽石产量小和顽石粒度大的问题。通常情况下,顽石先经圆锥破碎机破碎后再进入高压辊磨机,图2 所示为两种典型的高压辊磨机顽石破碎工艺。

图2(a) 所示为高压辊磨机作为顽石破碎机,辊压产品返回半自磨/自磨机工艺。该工艺顽石先经圆锥破碎机破碎,破碎产品给入高压辊磨机,辊压产品直接返回自磨/半自磨机。该工艺流程相对简单,适合辊压后产品细粉含量较少的情况。

(a)辊压产品返回半自磨 / 自磨机工艺

(b)辊压产品先分级后进入球磨机工艺

图2 高压辊磨顽石破碎工艺

Fig.2 Pebble crushing process for HPGR

图2(b) 所示为高压辊磨机作为顽石破碎机,辊压产品分级后进入球磨机工艺。该工艺顽石经圆锥破碎机破碎后进入高压辊磨机,辊压产品筛分后,筛上产品返回高压辊磨机破碎,筛下产品给入旋流器给矿泵池。该工艺因顽石破碎后不返回自磨/半自磨机,可以释放自磨/半自磨的产能,但多了一次筛分工艺,流程相对复杂,适合辊压后产品中细粉含量较多的情况。

4 高压辊磨产品球磨功指数

邦德球磨功指数是指在磨矿作业中将某一指定粒度的矿石磨至某一要求的粒度所消耗的功,以此作为评判辊压前后矿石磨矿难易程度的标准。

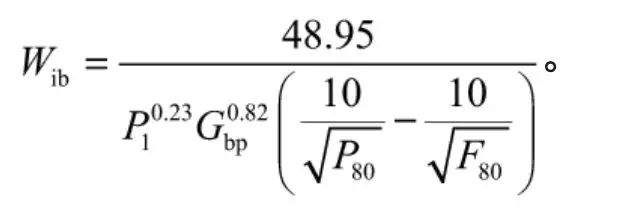

高压辊磨产品的邦德球磨功指数较传统破碎产品一般会有所降低,降低的程度是目前所有高压辊磨生产商、客户和学术界广泛关注的问题。各方一致认为,高压辊磨对下游的磨矿效率有直接或间接的好处,依据是,辊压出料颗粒中的微裂纹使下游的磨矿变得更容易。目前邦德球磨功指数的试验和计算方法是将物料破碎到全部通过 3.36 mm 控制筛,对筛下物料进行粉磨,以磨机每转动一圈产出的小于测试筛孔的物料质量、给料和产品 80% 通过的孔径来计算磨矿的球磨功指数,计算公式为

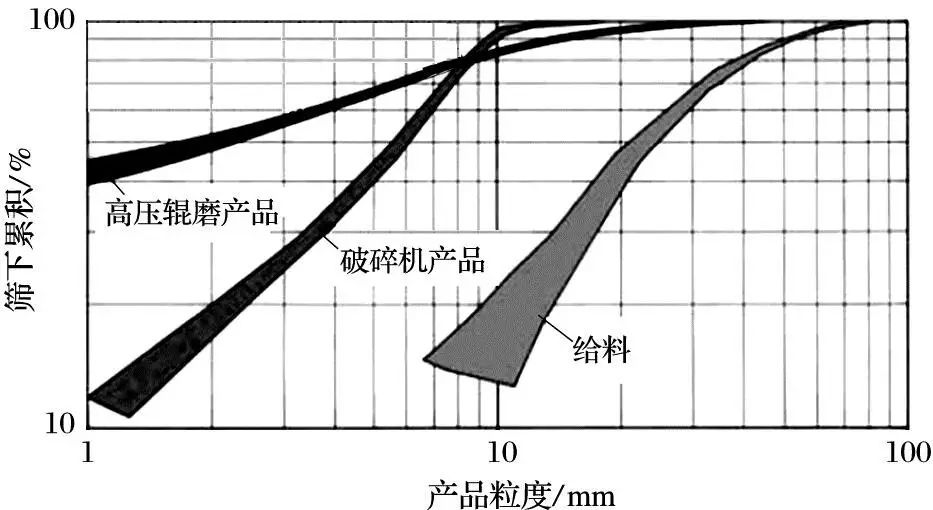

目前辊压产品球磨功指数的计算方法一直都沿用邦德球磨功指数计算公式,而此公式是基于传统的破碎产品粒度曲线而定,传统破碎产品和高压辊磨产品的粒度曲线如图3 所示。由图3 可知,破碎机和高压辊磨的给料和产品 80% 通过的孔径都相同或相近,不考虑磨机每转动一圈产出的小于测试筛孔的物料质量的影响,用邦德公式计算出的两种产品的球磨功指数相近。而且两种产品的粒度分布曲线相差较大,虽然 P80值相似,但高压辊磨产品更细,对后续的磨矿更有利,而用邦德功指数计算公式计算出的功指数没有体现出这种变化。

图3 高压辊磨机与圆锥破碎机产品粒度分布对比

Fig.3 Comparison of size distribution of product from HPGR and cone crusher

进行邦德球磨功指数试验时,如果物料中细粒级含量较多,则直接将细粒级筛除,并添加一定数量的新物料至需求量后进行试验,此时计算出的球磨功指数值就无法体现高压辊磨产品中细粉含量高对后续磨矿处理的优势,导致计算结果和现场运行情况有所偏差。

5 现场应用

5.1 给料

(1) 高压辊磨机在使用中必须密实给料,如果给料松散,辊面的受力不均,会降低辊面寿命。

(2) 高压辊磨机给料中必须有适当粉料,不能仅仅处理筛上物料,否则辊面寿命会大幅降低。

(3) 高压辊磨机给料要均匀,否则会导致挤压辊偏斜,降低挤压效果,严重时会导致主机跳停。

5.2 过铁处理

高压辊磨机给料中如果存在金属物会降低辊面的寿命,接近或大于辊缝尺寸的金属给入高压辊磨机,会造成局部辊面负荷过大,导致柱钉或辊面破坏。如果高压辊磨机给料中有金属物,可以采取下列措施保护辊面。

(1) 在高压辊磨机给料皮带上安装金属探测器及除铁器。

(2) 如果是闭路筛分,可以在筛上物料出料端上方安装除铁器,此时筛上物料处于扬起的松散状态,能有效除去其中的磁性金属矿物。

(3) 在自磨/半自磨机工艺中,如果圆锥破碎机和高压辊磨机联合作为顽石破碎设备,可以在磨机排料端安装弧形除铁器 (仅限于非磁性和弱磁性矿物),对自磨/半自磨机排矿进行除铁,并在后续返料皮带上安装金属探测器和除铁器,确保返料中的金属物全部除去。

(4) 除铁系统中除铁器要和金属探测器联合使用,因除铁器只能除去给料中的磁性金属,对于非磁性金属,要利用金属探测器人工除去。

5.3 旁路系统

目前许多有条件的矿山已经在高压辊磨系统中设置了旁路系统,在高压辊磨机出现故障、定期检修及更换辊面时可以不耽误生产。旁路系统适合三段闭路破碎 + 高压辊磨机超细碎工艺流程,在高压辊磨机停车或某些特殊情况下 (如连续雨天、空气湿度过大、高压辊磨机运转不佳),物料可以直接进入后续球磨机,使生产连续。

6 结语

随着高压辊磨机辊面寿命和整体性能的提高,高压辊磨机在矿山得到了认可,但目前高压辊磨机数据库建设还不完善,在顽石破碎方面也没有达成一致的共识。并且对于高压辊磨产品邦德功指数的试验和计算,目前国内外使用的方法已经不完全适用于高压辊磨机产品,希望各方加强此方面探索,找到通用的修正方法,更好地指导高压辊磨机的应用实践。

该文选自《矿山机械》2016年第7期