半自磨流程的优化措施研究

发布时间: 2017/7/26 15:58:59

半自磨流程的优化措施研究

半自磨流程以其粉尘少、流程短、便于实现自动化控制以及易于处理泥化矿石等优点,在国外大型矿山上已得到广泛应用。近十几年来,国内一些大型矿山也开始采用半自磨流程,如安徽铜陵冬瓜山铜矿 13 000 t/d 半自磨流程、江铜德兴铜矿大山选厂 22 500 t/d 半自磨流程、中国黄金集团乌山一期 30 000 t/d 和二期 35 000 t/d 半自磨流程、中国黄金集团甲玛铜矿二期 40 000 t/d 半自磨流程、太钢袁家村铁矿 66 700 t/d 半自磨流程、陕西金堆城汝阳东沟钼矿 20 000 t/d 半自磨流程及中铁资源伊春鹿鸣钼矿 50 000 t/d 半自磨流程等。随着这些项目的投产应用,半自磨流程的优化提产将是矿山生产中的一个重要课题,通过流程优化,能大大提高半自磨系统的产能。例如智利的COLLAHUASI 铜矿通过对衬板形状、矿浆提升器、圆筒筛和钢球充填率进行优化,3 条半自磨生产线的处理能力都得到大幅度提高,同时也延长了衬板的使用寿命,创造了巨大的经济效益。

笔者针对半自磨流程的给料、磨矿、排料及分级等环节,探讨该流程的优化措施,并结合磨矿理论,深入分析这一些优化措施对磨矿效果的影响,为半自磨流程工艺参数的合理制定提供理论指导,也为产能的优化提供可行的参考建议。

1 半自磨机给料粒度的优化

1.1 给料粒度对产能的影响

通过对国内部分矿山的调研发现,目前有些矿山还存在一种观念,认为半自磨机的给料粒度越粗越好。这种观念源自自磨机的使用经验,因为对于自磨机,一些大块的矿石要充当研磨介质,因此要求自磨机的给料要粗。但是若将自磨机给料的使用经验应用于半自磨机流程中,将会造成相反的结果。对于半自磨机,已经有钢球作为磨矿介质,因此给料越细越好,尤其是对于硬度较大的矿石,给料粒度对半自磨机的处理量和能耗影响更大。

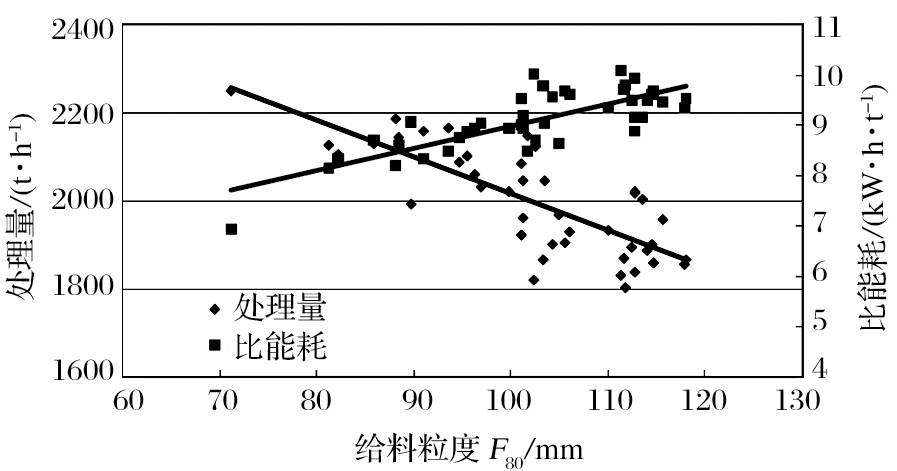

CITIC SMCC 公司技术顾问 S. Morrell 博士结合某矿山进行了半自磨机给料粒度对产能影响的研究,结果如图 1 所示。随着半自磨机给料粒度的增大,其比能耗增加,而处理量降低。因此,在半自磨流程中,为了提高处理能力,降低能耗,应尽可能减小给料粒度。

图 1 某矿山给料粒度对半自磨机的影响

1.2 给料粒度的影响因素

采矿场爆破后的矿石经过一段破碎机的粗碎,输送至料堆,然后通过给料机、带式输送机再输送至半自磨机的给料漏斗中,因此半自磨机的给料主要受以下几个因素的影响。

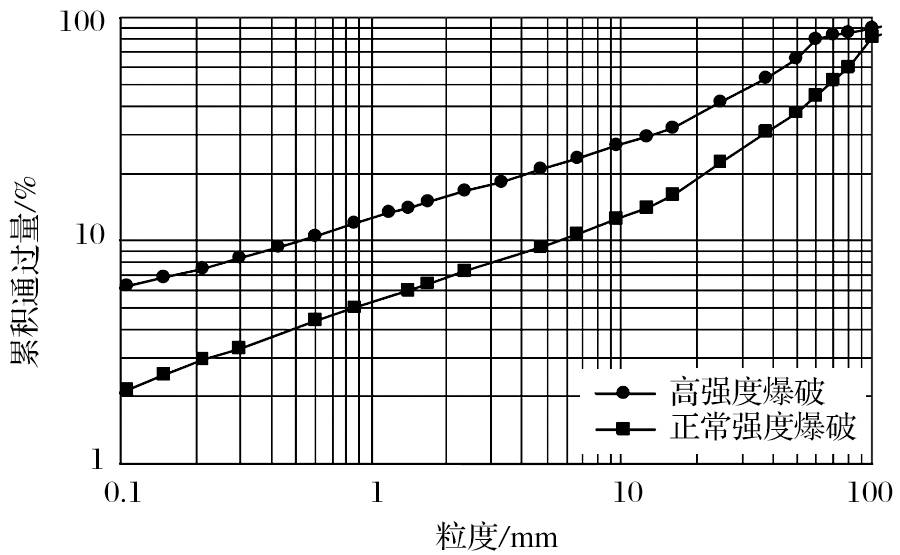

(1) 采矿时的爆破方式 爆破也是矿石的一道破碎工序,爆破方式选择是否合理、安放炸药量的多少都直接影响爆破后矿石的粒度组成,尤其是对细粒级含量的影响更大。图 2 所示为不同爆破强度对矿石的粒度分布影响,显然,高强度爆破后,矿石的粒度更细,更适和半自磨机的给料粒度要求。

图 2 不同爆破强度对矿石的粒度分布影响

(2) 矿石自身的硬度 矿石的节理组成及其自身的硬度对半自磨机给料粒度的影响很大,矿石的硬度越大,越难被破碎机破碎,进入半自磨机的物料粒度越粗。

(3) 一段破碎机紧边排矿口宽度 一段破碎机紧边排矿口宽度影响破碎机的产品粒度,从而影响半自磨机的给料粒度,尤其对大颗粒物料的粒级影响更大。紧边排矿口尺寸越小,产品粒度越细,则半自磨机的给料粒度越细。

1.3 降低半自磨机给料粒度的措施

针对上述半自磨机给料粒度的影响因素,在矿石硬度一定的情况下,可以通过以下措施降低半自磨机的给料粒度。

(1) 采矿时,选择合理的爆破方式,包括炸药种类、数量和分布等,优化爆破设计,使爆破后的矿石中含有更多的细粒级颗粒。

(2) 调整一段破碎机紧边排矿口尺寸,在保证一段破碎机处理能力和衬板消耗的前提下,尽可能减小紧边排矿口尺寸。由于破碎机的能耗要比半自磨机低,这样不仅能降低半自磨机的给料粒度,同时也能降低能耗。

(3) 对一些特别硬的矿石,增加二段破碎工艺,以降低半自磨机的给料粒度。

降低半自磨机的给料粒度,能大幅度提高半自磨流程的产能。Newmont金矿于 2009 年对采矿爆破方式 (爆破钻孔的孔径和炸药的类型) 及一段破碎机排矿口尺寸进行了优化,大大降低了半自磨机的给料粒度,优化后系统处理量增加了 18%。加拿大 Agnico-Eagle 公司的 Goldex 金矿由于半自磨系统不达产,于 2008 年在半自磨机前增加了二段破碎机,从而降低了半自磨机的给料粒度,使系统处理量增加了 36.7%。

2 钢球直径和充填率的优化

半自磨机能得到广泛应用的一个重大原因就是其具有适应矿石硬度变化的灵活性,这种特性正是通过改变钢球直径和充填率才得以实现的。因此,在半自磨流程中,优化钢球直径和充填率也是提高系统产能的一个重要途径。

2.1 钢球直径对半自磨机磨矿的影响

由于半自磨机的给料粒度较大,所以对物料的破碎起关键作用的是高能级的冲击破碎,因而需要增大半自磨机的钢球直径来增加高能级的冲击破碎效果。增大钢球直径对矿石的破碎效果的影响有两种:其一,可增加钢球对单位矿石的冲击破碎能量,提高矿石的破碎效果;其二,在同样的钢球充填率下,钢球的数目减少,矿石被破碎的频次降低,即降低了矿石被破碎的频率。因此,大幅增加钢球直径会增加矿石的处理能力,但同时又会使半自磨机的产品粒度变粗,造成下游磨矿球磨机的负荷增加;而且过大直径的钢球对磨机衬板以及筒体的冲击增大,降低了衬板的使用寿命,甚至造成衬板过早失效,不仅增加了磨机的非正常停机时间,还会影响到磨机的筒体寿命。因此,对半自磨机钢球直径的选择需要根据具体情况合理选择。

2.2 钢球充填率对半自磨机磨矿的影响

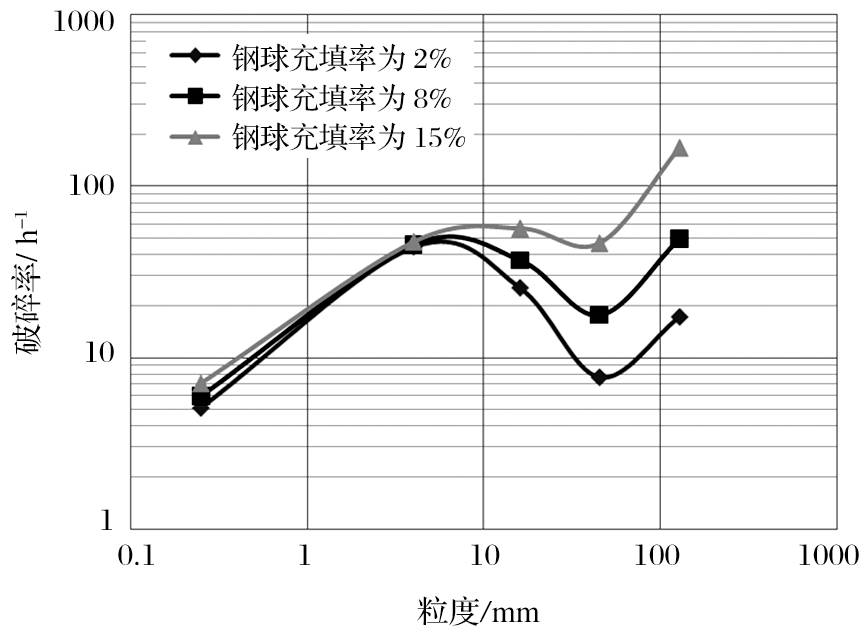

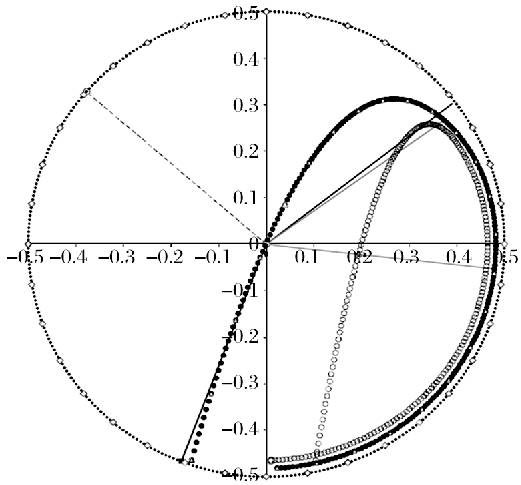

钢球充填率对不同粒级物料的破碎效果不同,如图 3 所示。从图 3 可以看出,在处理 0.1 ~ 1.0 mm 粒级的物料时,钢球充填率越高,破碎效率越低;但在处理大于 10 mm 粒级的物料时,钢球充填率越高,破碎效率越高。

图 3 钢球充填率与破碎效率的关系

提高钢球充填率,最主要是增加了粗粒级物料的破碎效果,因此,增加钢球充填率会大幅度提高系统的产能。例如 Batu Hijau 矿,于2002年将钢球充填率由 14% 提高到 18%,系统的处理量增加了 5%~10%,目前该矿钢球充填率稳定在 16%~18%。但是增加钢球充填率,产品的粒度将变粗,在系统优化时应该注意到这点,因为半自磨机产品粒度变粗,将会增加后续球磨机的磨矿负荷。

3 半自磨机衬板形状的优化

磨机衬板一方面为磨机提供耐磨表面;另一方面,磨机转动时,通过筒体衬板的提升作用带动物料、钢球运动,实现粉磨作用,因此衬板的设计对于磨机破碎、磨矿效果影响非常大。如伊朗的 GOL-E-GOHAR 铁矿,将衬板优化后,磨机的处理量增加 27%。目前衬板形状的优化研究已经成为专项课题,衬板设计的丰富经验和日趋成熟的计算机模拟技术都被用于衬板设计及优化中。衬板优化的目的主要有两个:一是增加钢球和物料的提升效果;二是改变钢球的运动轨迹,在提高粉磨效果的前提下,充分保护筒体衬板。衬板形状的优化主要包括以下几个方面。

3.1 提升条间距设计

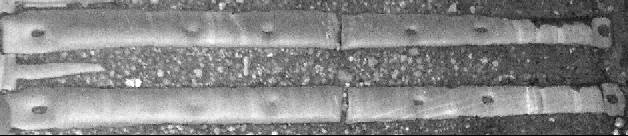

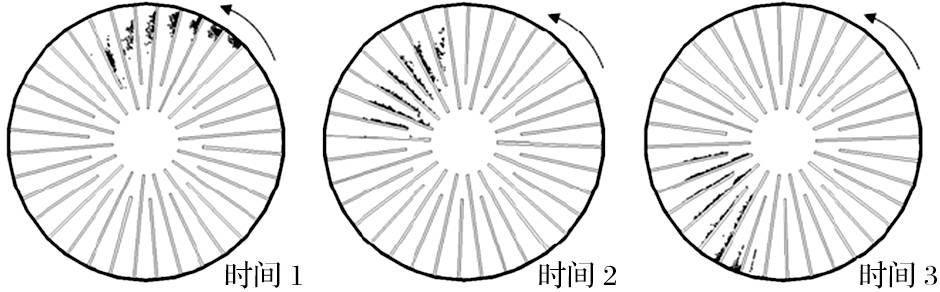

在半自磨机运行过程中,一些松散的物料会黏附在衬板提升条之间的空隙中,这些物料越聚越多,最终永久性地粘在一起,称之为物料“包裹”现象,如图 4 所示。

图 4 筒体衬板提升条空隙的物料“包裹”现象

物料包裹的存在减少了筒体衬板提升条的有效高度及磨矿空间,减小了衬板提升钢球和物料的能力,削弱了半自磨机的冲击破碎作用,降低了磨矿效率,造成处理能力的下降。筒体衬板提升条间隙有无包裹现象时的物料运动轨迹如图 5 所示。实点线表示无包裹现象时的物料运动轨迹;虚点线表示有包裹现象时的物料运动轨迹。很明显,在有包裹发生时,物料及钢球被提起的高度降低,且下落后不能被抛落到“趾部”区域,降低了物料被破碎的效果。

图 5 筒体衬板有无包裹现象时的物料运动轨迹

一些大磨机为了最大程度发挥提升条的作用,都力图消除这种物料包裹现象,因此需要对筒体衬板的设计做一些改进。研究表明,增大提升条之间的间距,将会大大减少提升条之间包裹的形成,因此目前一些大磨机衬板逐步采用宽间距的提升条设计,以减少包裹现象的发生。

3.2 提升条高度设计

半自磨机的钢球直径较大,所以提升条的高度较高,目的是增加钢球被提升的效果,进而增加磨机的破碎效果。提升条的高度与最大钢球的直径有关,选择不同的最大钢球直径,需要对衬板提升条的高度作出合理的选择。

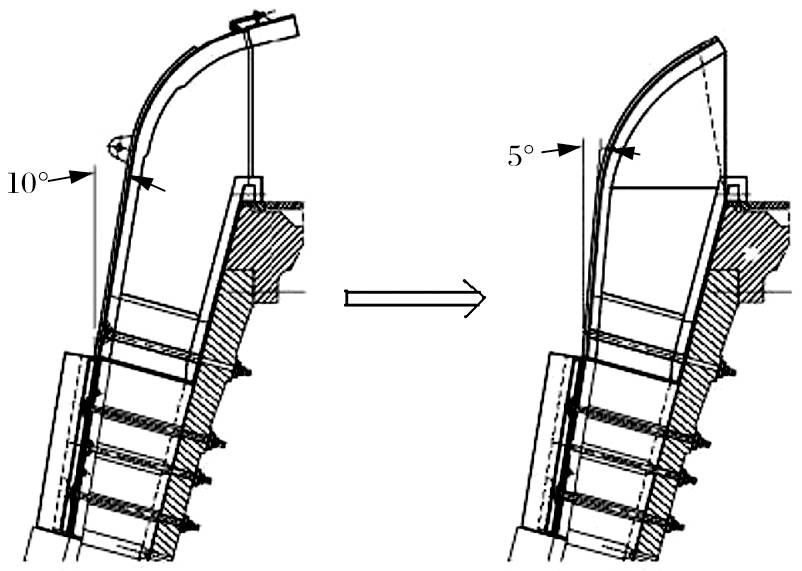

3.3 提升条面角设计

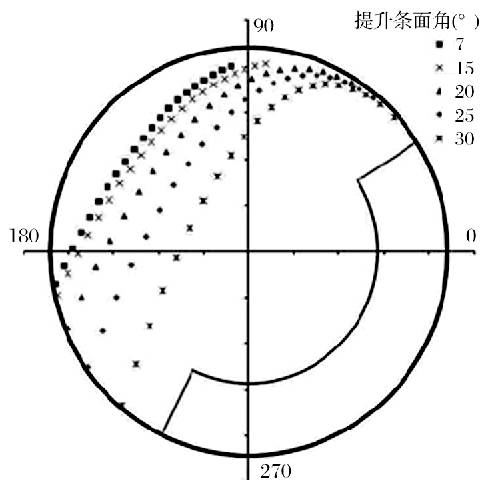

决定钢球运行轨迹的关键因素是提升条的面角。合理的面角使钢球落在磨机的“趾部”区域,这样既能使钢球的冲击破碎效果达到最大化,又能避免钢球对衬板直接造成冲击破坏。

借助计算机模拟技术,将离散元方法 (DEM) 应用于筒体衬板提升条的设计中,结果表明,改变提升条的面角,能够改变钢球的抛落轨迹。图 6 为不同提升条面角下钢球的抛落轨迹,随着面角的增大,钢球的落点降低,更靠近磨机的“趾部”区域。

图 6 不同提升条面角下钢球的抛落轨迹

4 排料端格子板开孔的优化

排料端格子板开孔设计不合理,不仅会使磨机筒体内出现矿浆池现象,严重的还会出现“胀肚”现象,在生产中表现为产品粒度过细,产量较低。磨机排料端衬板的格子孔优化需要注意以下几个问题。

4.1 开孔位置

半自磨机在旋转过程中,矿浆并非 100% 充满到物料和钢球的间隙中,而是从物料的最外层 (紧邻磨机筒体的物料层) 向内层充满,因此,应将格子孔的开孔位置开到排料端衬板的最外边,保证低料位排料,这样才能加快磨机的排料速度。图 7 显示排料端衬板的最外边没有开格子孔,且开孔比例过小,导致排料不畅,造成筒体内出现矿浆池现象。

图 7 半自磨机筒体内形成矿浆池

4.2 开孔面积和开孔比例

如果排料端衬板上的格子孔和顽石孔的开孔面积或者开孔比例过小,也会使半自磨机排料不畅,因此,半自磨机排料端的开孔面积和开孔比例必须经过严格计算,以保证矿浆的通过能力。

4.3 增加顽石孔

对于一些硬的矿石,在磨矿过程中可能会产生大量的30~70mm 粒径的顽石,这些顽石需要及时排出,通过顽石破碎机进行破碎。如果在半自磨机的排料端没有开设顽石孔或者顽石孔的开孔比例过小,则会在磨机筒体内集聚大量的难磨难破的顽石,造成磨机处理能力大大降低。在一些矿山,有的磨机的格子孔全部为大的顽石孔,如澳大利亚的 Cadia 金矿,由于矿石较硬 (JK 落重试验参数 A×b=37.0),顽石量较大,磨机排料端格子孔全部为 70 mm 的顽石孔。

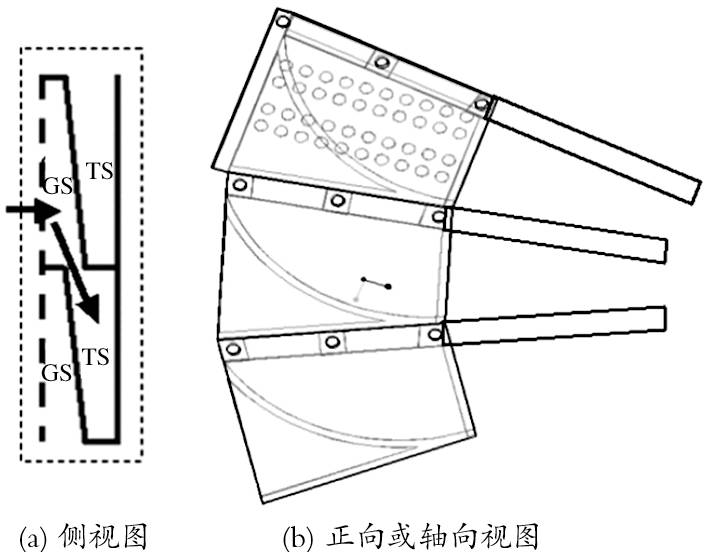

5 矿浆提升器的优化

被磨碎了的矿石通过格子孔或者顽石孔排至排料腔,然后由矿浆提升器提至一定的高度后流向排料端中空轴排出磨机筒体。如果矿浆提升器设计不合理,提升能力达不到设计的通过量,则会造成矿浆回流、矿浆遗留、顽石遗留和顽石回流等情况 (见图 8),严重影响矿浆的排出,造成矿浆在筒体内集聚,形成矿浆池,大大降低磨矿效率,进而降低磨机的处理能力。当磨机的转速较高时,或者是采用单段半自磨、自磨流程时,更易出现这些情况。

图 8 矿浆和顽石遗留在矿浆提升条上

5.1 矿浆提升条形状优化

针对上述矿浆回流、顽石回流等现象,国外某公司开发了一项新的矿浆提升条专利设计,用于防止回流的发生,如图 9 所示。将矿浆提升条分成两部分,即格子部分 (GS) 和传动部分 (TS),两部分通过开孔连接起来。随着磨机的转动,通过格子孔的矿浆先流入 GS 区域,接着沿箭头指向的通道流入 TS 区域,一旦矿浆进入 TS 区域,就再也不会与排料格子板接触,从而阻挡了矿浆的回流。

图 9 矿浆提升条新型专利设计

美国铝公司的 9 台半自磨机都是应用单段半自磨流程,由于返砂量大,矿浆的流量增大,原来的矿浆提升器能力受限,导致半自磨机内的矿浆池现象严重。后来全部更换成这种专利设计的新矿浆提升条,矿浆池现象随之消失,半自磨机产量增加了 15%。

5.2 其他优化措施

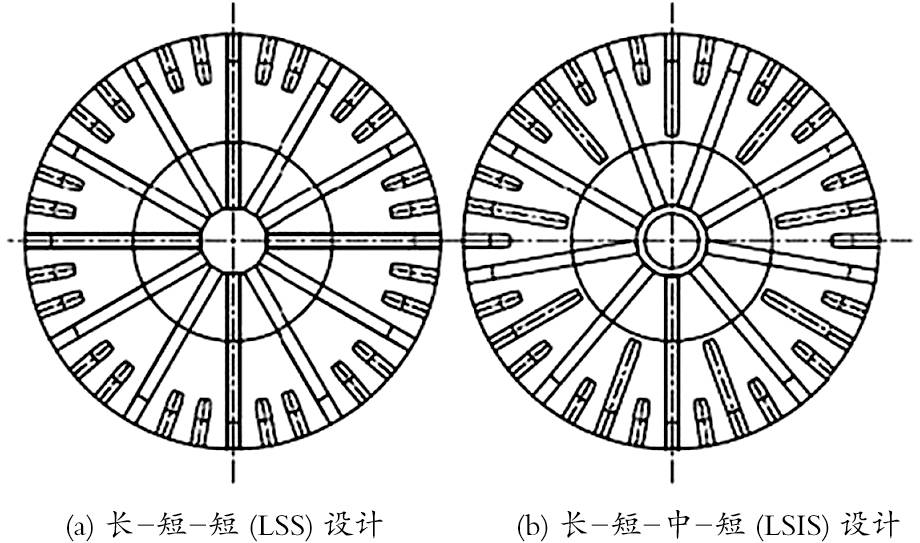

普通的矿浆提升器多采用辐射状设计,可以通过加大提升条的宽度、增加提升器型腔的有效容积 (见图 10) 及改变矿浆提升条的布排方式 (见图 11) 来提高矿浆的提升能力。

图 10 增大矿浆提升器型腔的有效容积

图 11 矿浆提升条的布排方式

6 旋流器的优化

在闭路流程当中,分级工序极为重要,在很大程度上影响着磨矿效率和下游工序的工艺。对于半自磨流程,不管是单段半自磨流程,还是半自磨-球磨流程,磨矿的最终产品多数都通过水力旋流器的分级作用,由溢流端排出合格产品,而底流产品返回磨机再磨。因此,旋流器的分级效率对整个半自磨流程影响很大,不合格的旋流器将会导致满足粒度要求的产品不能及时排出,而再次返回磨机,出现过磨现象,同时过大的返砂量也会降低系统的产能。因此,旋流器的优化是半自磨流程优化的一项重要措施,旋流器的分级效果与其结构参数 (旋流器的进料口形状和尺寸、旋流器的直径 (即圆柱体直径)、圆柱体的长度、溢流管的直径和插入深度、底流口直径以及锥角等) 和工艺参数 (进料中颗粒的粒度和形状,进料密度、浓度和黏度以及进料压力) 有关。在对旋流器的分级工艺优化时,要多进行流程取样工作,联合旋流器生产厂家开展优化工作。

7 结论

(1) 针对半自磨流程进料、磨矿、排料和分级各个工艺环节,结合磨矿理论,深入分析了相关磨矿工艺参数对磨矿工艺的影响规律,为合理制定半自磨流程的工艺参数提供理论指导。

(2) 探讨了半自磨流程优化的一些重要措施,为实现半自磨流程的优化提产提出了明确的途径,可以在生产实践中实现半自磨流程的产能最大化。

(3) 半自磨工艺流程的优化工作是一项系统工程,在对半自磨机的工艺参数进行优化时,既要考虑上游工艺中破碎机参数的调节能力,同时还要考虑对下游工艺球磨机负荷的影响,要在保证最终磨矿产品粒度的前提下,提高半自磨系统的处理能力,实现优化提产的目标