大型磨机换衬板机械手研究现状

发布时间: 2017/6/2 15:20:55

大型磨机换衬板机械手研究现状

作为矿石选炼加工的关键设备,承担各类矿石粉碎处理的磨机装备直接影响整个生产循环的作业效率和经济运行水平。在国外,从20世纪 60 年代就已着手开发大型磨机,我国自 20 世纪 80 年代以来在大型铜矿山选厂的设计中也普遍采用大型磨机。为了不断提高其工作效率和运营质量,除了传统的磨机设备自身性能不断提升以外,越来越多的企业更加关注磨机作业系统在全部生产周期的综合效能,其中一项重要措施是缩短必要的维修保养时间。因此,延长磨机衬板的使用寿命,衬板大型化成为一种趋势。但是更换磨机衬板却耗费了大部分的停机时间。特别是大型磨机,衬板多且重量大,以人工、葫芦加卷扬的方式已无法适应换衬板的需要,要花费很多时间和大量的人力,而且还极不安全。伴随而来的磨机衬板机械手也应运而生,并成为磨机衬板更换维修保养工作中的重要必备设备。所以,换衬板机械手就成为大型磨机必须配备的辅助设备。

1 国内外换衬板机械手的发展和应用

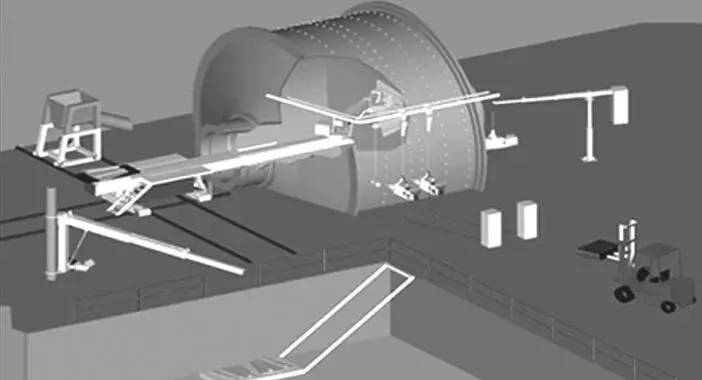

自 20 世纪 60 年代末美国明尼苏达州的 PaR 公司开始从事大型磨机换衬板机械手的研究至今,世界上许多国家的有色和黑色金属矿山选矿厂已经实现了磨机换衬板的机械化作业。美国、前苏联、芬兰、澳大利亚等国的研究人员在此过程中取得了大量的成果,申报了多项专利,并己开发生产出了系列产品,以适应各种不同类型和规格的磨机。无论是球磨机、棒磨机,还是自磨机或半自磨机,大多都有相适应的不同类型的换衬板机械手为其服务。而这些设备也是依磨机类型、筒体直径和长度、入口直径的大小、最大的衬板质量以及磨机周围的环境而专门设计的。在国外,2001 年换衬板机械手可以满足磨机的最大筒体直径达 11.6 m,磨机最大长度 12.2 m,抓吊衬板最大质量达 3 636 kg。澳大利亚 RME 公司近期已生产出了抓吊衬板质量达4 545 kg 的磨机换衬板机械手 (见图 1)。目前,美国 PaR 公司和澳大利亚 RME 公司是世界上比较出名的换衬机械手生产公司,生产的换衬板机械手均已形成系列,从抓吊衬板质量 1 000~5 000 kg 各种型号均可生产。随着换衬板机械化的发展,适应中小型磨机的换衬板设备也日趋完善并得到推广。美国 PaR 公司在 20 世纪 80 年代研制出的 MLH-130 型换衬板机械手可适用于最小筒体直径 2.75 m、入口直径 0.61 m 的磨机,而且,这类机械手的换衬板效率更高。

图1 应用于美国矿山的七轴磨机换衬板机械手

通过换衬板机械化来减少非运转工时取得了明显效果。早在 1979 年的明尼苏达矿业设备年会上即显示出,换衬板机械手的使用可使磨机的非运转工时减少 46%,而美国汉纳矿业公司的使用记录证实这种减少可达 45% ~ 50%,并减少了劳动力。

在国内,换衬板机械化自 20 世纪 80 年代开始起步,现在德兴铜矿、永平铜矿等几家大型露天矿山在引进大型磨机的同时引进了数台换衬板机械手。南昌有色冶金设计研究院在换衬板机械手消化引进工作中取得了成功的经验。20 世纪 80 年代末,他们在消化从美国PaR公司引进的 “MLH-240 磨机换衬板机械手” 的基础上,设计出了 XJJ-5 型磨机换衬板机械手。1989 年 4 月在柳州冶金机械厂完成试制,同年在德兴铜矿泗洲选厂φ 5.03×4.6 m 磨机上进行了工业性试验。 从1989 年4 月~1991 年 1 月共进行了三次换衬板作业,试验证明使用换衬板机械手作业,每班工人可从 25 人减为 15 人,而且节省了换衬板时间,磨机每减少一天的停机,可增效益 16 万元。

现代大型换衬板机械手绝大多数都采用全液压驱动,采用液压和电器控制,动作灵活,安全可靠。它至少能完成八个动作:即横梁的伸缩、吊臂的同步或顺序伸缩、吊臂的变幅 (上下俯仰)、动臂的回转、头部抓具抓爪机构钩取衬板、使被抓取的衬板回转 (转角大小视衬板安装位置而定)、抓具使衬板在垂直平面内转动 (倾斜)、抓具使衬板在横向平面内转动 (倾斜)。

2 换衬板机械手设备的构成及结构特点

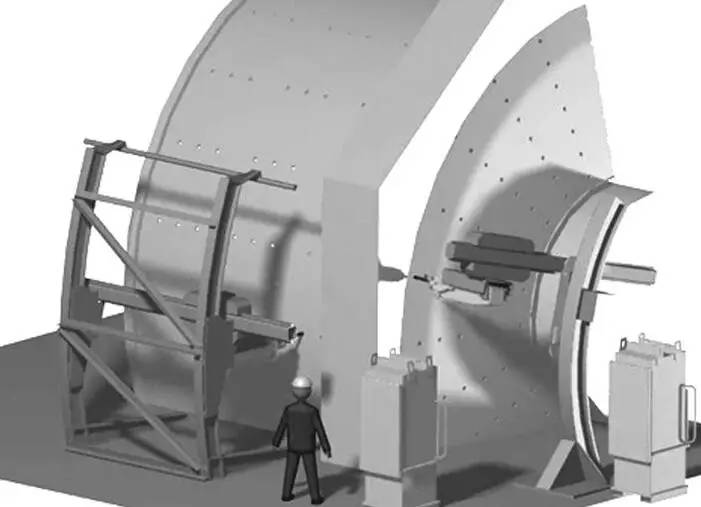

典型的换衬板机械手由抓具、吊臂、回转支承台、支承横梁、衬板运输滚道、机座、液压系统和操纵及控制系统组成,如图 2 所示。

图2 换衬板机械手

2.1 抓具

换衬板机械手的抓具是直接抓取衬板的主要工作部件。通常由抓具横向平面转动机构、垂直平面转动机构和衬板架三部分组成,它们之间两两铰接,衬板架既能转动又能使抓爪伸缩,且架上有衬板靠模和衬板最大转角限位装置。当前被认为比较先进的衬板架,是一种靠模环拉式衬板架,这种衬板架由一个液压缸带动它的两个动作。它的不同之处在于吊钩通过高强度的链环与液压缸杆头固定,液压缸下端铰接,环链绕过一个滑轮。当液压缸活塞全部伸出时,链钩呈自由悬挂状态,可以使吊钩方便地钩入衬板上的吊环,而无需吊臂的准确定位,当活塞杆缩回时,衬板被吊起与衬板架相靠紧,液压缸再进一步收缩时,使衬板向上翻转直至理想的安放位置,架上的一个限位装置控制衬板的最大翻转角度。当衬板送达并靠紧到最终安装位置后,吊钩可慢慢放松并销上螺栓。抓具上的衬板架可以很方便地更换,以适应各种形状的衬板。因为使用方便,被较多地应用在中小型换衬板机械手上。

中型和大型换衬板机械手的抓具至少应能完成4个动作,即衬板抓取 (夹持法已很少使用,当前多采用可伸缩销装置使销插入衬板的特制孔中)、衬板翻转、衬板在横向平面内 (倾斜) 及在垂直平面内的转动。完成上述动作主要有以下几种驱动方式:① 衬板纵向和横向转动机构分别用两个液压缸驱动,衬板抓取机构用一个双活塞杆双向液压缸驱动,衬板架翻转用一个液压缸驱动;② 衬板纵向和横向转动机构分别用摆动液压缸驱动,衬板抓取与翻转驱动方式同前;③ 衬板纵向转动机构的转动以摆动液压缸驱动,横向平面转动机构的转动是用液压马达驱动小齿轮沿回转轴承齿圈转动完成,衬板的抓取与翻转驱动方式同前;④ 衬板的纵向和横向转动机构分别用两个液压缸或摆动液压缸驱动,衬板抓取和翻转用同一个液压缸牵动环链的放、收来完成。

2.2 吊臂

吊臂是由一根基本臂,或由几根相互套装在一起并分别以液压缸或液压缸与钢丝绳联合驱动的箱形臂杆构成。一般由两节臂杆或三节臂杆构成,基本臂根部用水平心轴铰接在回转台上,在二节臂或三节臂的头部装有抓具,臂杆的俯仰 (变幅) 由两个分别铰支在回转台和基本臂上的液压缸驱动。吊臂既可实现在筒体内的俯仰、伸缩,又可在个筒体内回转,再配以抓具的转动与翻转动作,可以自如地将衬板抓到磨机内的每一个部位进行换衬板工作。吊臂的俯仰角度一般为±30°,回转角度为±360°。

2.3 支承横梁

支承横梁是换衬板机械手的重要连接部件,工作时一端与机座相连,另一端通过回转装置与吊臂相连。支承横梁也是经常可以拆装的部件,为方便放置和维护,支承横梁与其上的回转台、吊臂等一起被吊离机座,需要换衬板或移位其它磨机时又可吊装在机座上,被支承在机座滚轮上并卡牢后,可以采用随机座行走、自行行走或人推等方式伸入筒体内部。

支承横梁通常为箱形悬臂式结构,长度较长,其结构尺寸主要受筒口直径、长度、横梁与回转台及吊臂组合在一起的截面尺寸的控制。一般支承横梁的宽度比高度大得多,长度又比宽度大得多。支承横梁通过滚轮等支承在机座上,工作时由驱动装置 (液压缸或通过液压泵驱动减速箱带动链轮上的链条) 驱动伸入磨机筒体内。支承横梁上放有运送衬板的小车或设有滚道。

支承横梁有单根的和两根相互套装的2种,套装横梁的内梁可作伸缩运动,吊臂回转平台装在可伸缩支承横梁上。

2.4 机座及机座类型

机座是整个换衬板机械手的骨架,机械手的各种机构均由机座支承,在其上部两侧还设有操作走台,在机座的框架内设有液压泵站、电器设备、减速器、电控装置等。机座在工作时由于横梁悬臂较长而受到很大的倾翻力矩作用,所以被设计成有一定的质量和较大的外形,并设有防倾翻拉紧装置。

机座主要有以下类型:

(1) 吊装固定式 由吊车吊至工作位置,通过地脚螺栓牢牢固定于地基上。

(2) 地面自行式 自行式机架分为轮胎式和履带式两种,如图 3 所示。轮胎行走机架设有液压缸支承的行走轮 (不充气胶轮) 和液压马达驱动的驱动轮,由存放地走至工作位置后,液压缸卸荷放至地面并被固定。

图3 自行式换衬板机械手机架

(3) 地轨行走式 机构与地面行走式相同,只是为了降低摩擦力,行走平稳,不破坏地面而加设轨道,车轮也须用钢轮。

(4) 梁吊行走式 整个机体悬于轨道梁上,工作时由存放位置取出,并被固定于磨机处。

(5) 外挂固定式 长期固定悬挂于磨机孔口外的上方,用时放下固定牢。

2.5 液压系统

换衬板机械手液压系统的组成和控制与汽车吊大体相当,并无特殊之处。

3 换衬板机械手的操作

磨机换衬板机械手的性能度量是基于 “磨机换衬板周期” 概念的基础上。磨机换衬板周期如下:① 拆除磨损衬板,包括拆除螺母和螺栓;② 清理磨损衬板 (包括磨机内外);③ 装修新衬板;④ 微调尺寸和锁定过程。

此 “周期” 反复进行,直到磨机衬板完全更换。

使用换衬板机械手对磨机进行换衬板作业无需卸去筒内钢球,也不必排空矿石,只要矿石和钢球面低于磨机孔口下沿 300 mm 左右即可作业。磨机停止运转制动定位,移去给料或排料溜槽,使换衬板机械手吊装或自行走近工作位置,将机座固牢于地面后,开动支承横梁进入磨机筒体内的工作位置,即可进行换衬板作业。拆下的旧衬板只需用挂在抓具头部的链钩吊上小车送出筒外,新衬板用小车推入筒内,用抓具钩牢后翻转一个角度,送达安装位置再经过上下左右调整角度后将其就位,插入螺栓,在筒体外由工人操纵风动搬手固定。新衬板通常是沿筒体水平线一层层装换,视衬板尺寸的大小,每换装约 3~4 层,通过磨机微拖动装置将筒体转动相应角度后制动,换衬板继续进行。筒体转动时横梁不必退出,出于安全考虑,人员必须全部撤出筒体。

磨损衬板更换时,通常采用快速弹力无后坐力锤敲打,如图 4 所示。实践表明,无后坐力气动锤性能可比原来提高 2 倍。

图4 快速弹力无后坐力气动锤的应用

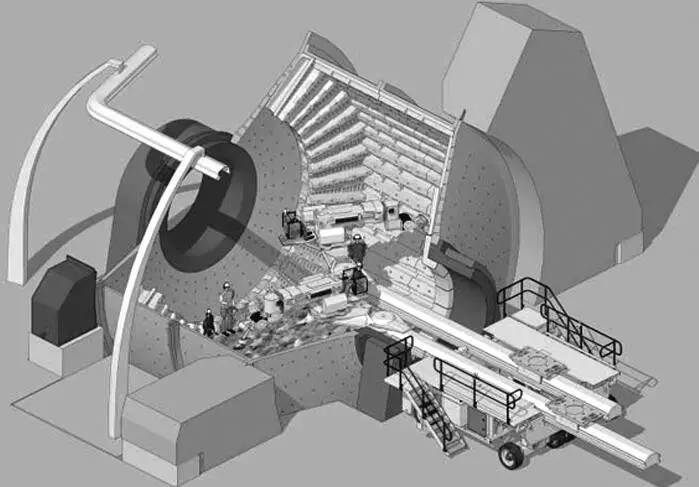

4 大型磨机双臂换衬板系统

为进一步提高大型磨机换衬板机械手的作业效率,RME 研制了双臂换衬板系统,如图 5 所示。双臂换衬板系统是指在同一横梁上安装两个完全独立操作且彼此临近的换衬板机构。工作中的一侧换衬板机构不影响另一机构的作业。例如,当更换衬板时,一个机构由于举升磨损的衬板引起偏转,而不影响以毫米精度置换新衬板的另一机构。实践证明,大型半自动磨机采用 RME 的双磨机换衬板系统能使更换衬板速度提高一倍。

图5 双臂换衬板系统

5 结语

随着磨机向大型化方向发展,机械化换衬板是选矿厂提高生产效率的有效途径。换衬板机械手将不再是简陋的选矿设备辅助作业机具,而将成为一种重要的高技术装备。采用机电液一体化技术,通过创新设计开发的机器人化衬板更换装备具有广阔的市场前景。