高压辊磨机与大型立磨机联合碎磨工艺研究分析

发布时间: 2021/11/23 9:52:19

高压辊磨机与大型立磨机联合碎磨工艺研究分析

导读

以碎磨工艺发展历程为出发点,通过介绍高压辊磨机和立磨机的工作原理及优势,阐述了二者组成联合碎磨工艺流程的可行性;通过分析现有高压辊磨机、立磨机以及二者联合碎磨典型工艺流程,阐述了二者组成联合碎磨工艺流程的优势,并介绍了高压辊磨机与立磨机联合碎磨工艺研究现状。此外,还提出了高压辊磨机与立磨机联合碎磨工艺今后的研究重点。

高 压辊磨机与球磨机的联合碎磨工艺已广泛应用于矿物加工生产中,该工艺技术成熟、运行可靠,特别是在水泥行业仍然起着举足轻重的作用。随着矿石性质贫、细、杂、难等问题日益严重,对矿石粉磨产品粒度的要求也越来越精细。选矿厂二段磨矿或粗精矿再磨已应用立式螺旋搅拌磨机 (以下简称“立磨机”) 取代球磨机,而且出现了高压辊磨机与立磨机组成联合碎磨工艺流程,从而大幅降低了生产系统能耗,提高了精矿品位,有着较大的市场应用前景。

1 碎磨工艺发展历程

高压辊磨机自 1980 年问世以来,以其独特的粉碎原理和高效节能的技术特点,迅速应用于水泥行业。随着高压辊磨机在美国亚利桑那州铜矿的成功应用,引起了业界极大的关注,随后在世界各地金属矿山不断得到推广应用。国内金属矿山应用高压辊磨机起步较晚。2006 年,高压辊磨机首次在马钢凹山选矿厂用于矿石破碎,而后在唐钢司家营铁矿等矿山选厂得到应用。金堆城钼业为国内首个使用高压辊磨机的有色金属矿山。

为了解决球磨机效率低、能耗大等问题,开始采用高压辊磨机和球磨机联合碎磨工艺流程。高压辊磨机预细碎处理矿石,有效控制球磨机的进料粒度。经过高压辊磨机挤压处理的矿石产生微裂纹,降低了物料的邦德功指数,从而大大降低了系统能耗,同时,易磨碎的矿石减轻了球磨机的磨损,降低了矿山企业选矿作业的生产成本。高压辊磨机与球磨机联合碎磨工艺在处理硬岩方面具有巨大的节能潜力以及成本优势,特别是在处理磁铁矿时,该工艺有效提高了抛尾率,实现了“能抛早抛”,提高了磨矿设备能量利用率,大大降低球磨机相关易损件的磨耗,目前已成为金属矿山非常重要的工艺流程。

2 高压辊磨机的工作原理及优势

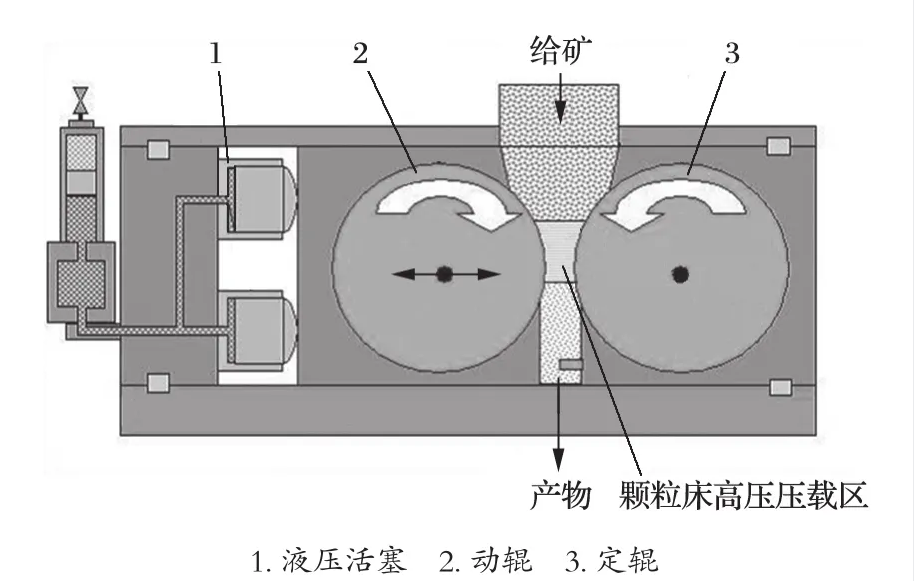

高压辊磨机由机架、进料系统、传动系统、挤压辊装配、液压系统、润滑系统等组成,依靠安装在机架水平滑轨上的2个平行排列且相向转动的挤压辊工作,每个辊由电动机通过万向联轴器与减速器驱动,其中定辊位置固定不变,动辊可在水平滑道上移动,通过液压系统将动辊推向固定辊。液压系统通过动辊施加在物料上的压力高达 300 MPa。

高压辊磨机的工作原理为料层粉碎,工作时物料由进料口进入动辊与定辊之间的破碎腔,借助一对连续作业的高压辊及物料自重,物料被强行挤入不断压缩的破碎腔中并被压实,压实挤满的物料在巨大的压力下被破碎,最终矿石物料形成紧实、布满裂缝的料饼排出,高压辊磨机层压粉碎原理如图1所示。

图1 高压辊磨机粉碎原理

高压辊磨机工作时,液压系统提供足够大的挤压力,使得矿石得到破碎,并产生了大量的微裂纹,使物料可磨性大为改善,在后续工序的磨机内易于磨碎,节省大量能耗。矿物经过高压辊磨机处理后,不但有较好的选择性破碎效果,而且形成大量的细粒和微细粒产品,矿物完成了初步解离,具备了较好的分选条件,从而实现了“多碎少磨”。高压辊磨机不仅节能高效,且占地面积小、处理能力大,因此引起了矿山企业的极大重视,开始将高压辊磨机组合到碎磨工艺流程内,进一步发挥其巨大的优势。

3 立磨机的工作原理及优势

1952年,日本的河端重胜发明了世界上第一台立磨机 (日本称塔磨机)。立磨机主要由机架、筒体、螺旋搅拌器及驱动装置等组成,其中机架主要起支撑其他部件的作用,螺旋搅拌器负责对矿石物料进行搅拌细磨。驱动装置主要由电动机、减速器、联轴器等组成,负责给螺旋搅拌器提供动力。

立磨机的工作原理是在螺旋搅拌器旋转和重力作用下,磨矿物料与介质球摩擦进行表面磨剥。工作时,筒体内有一定量的磨矿介质 (一般为钢球或陶瓷球)。电动机通过减速器驱动螺旋搅拌器旋转,从而带动磨矿介质和物料在筒体内作多维旋转运动,物料和磨矿介质在挤压力作用下产生摩擦、剪切和冲击挤压等作用,从而使物料被有效地粉磨。在磨料自身重力及螺旋搅拌器的搅拌下,研磨主要发生在筒体的下半部分,合格的矿物颗粒从筒体上半部分的溢流口流出,不合格的颗粒进入筒体下半部分继续研磨,从而减少了物料发生过粉磨,其工作原理如图2所示。

图2 立磨机工作原理

立磨机工作时主要依靠介质球与矿石的摩擦而粉碎磨矿,而球磨机依靠筒体自身的旋转,带动磨矿介质与矿物冲击碰撞磨矿。当产品粒度较粗时,球磨机磨矿效果较好,而当产品粒度较细时,球磨机的能耗会大幅增加。利用冲击粉磨细颗粒矿石时效率较低,而表面摩擦方法更加有效。因此,当研磨粒度更细时,立磨机显现出了巨大的节能优势。此外,由于立磨机搅拌强度低,相比球磨机有效地减少了构件的磨蚀损耗。采用高密度磨矿介质球,半径小且不易破碎,进一步提高了矿石颗粒细度,实现内部循环控制磨矿,提高了选矿回收率。立磨机在难选矿物细磨分选上具有巨大的优势,国内许多企业积极推出了该项技术和产品,并得到市场认可,使得立磨机得到了广泛的应用。

随着高压辊磨技术不断进步,其排料粒度逐渐变细,目前德国洪堡 (MBE) 公司已经做到 P80=1 mm,完全可以满足大型立磨机给料要求。此外,高压辊磨机辊面磨损问题目前也得到解决,加上立磨机的启动、螺旋叶片的快速磨损等问题已解决,理论上已经完全具备高压辊磨机与立磨机高效低能耗联合碎磨工艺流程的条件。

4 典型工艺流程

4.1 现有高压辊磨机碎磨流程

由于高压辊磨机破碎比大、生产效率高、工艺流程配置简单,不但能够完成基本的矿石破碎,而且也简化了后续磨矿作业。目前多采用高压辊磨机与球磨机联合粉磨的工艺,一般由高压辊磨机开路破碎后,直接进入球磨机,具有流程简单、投资少的特点。

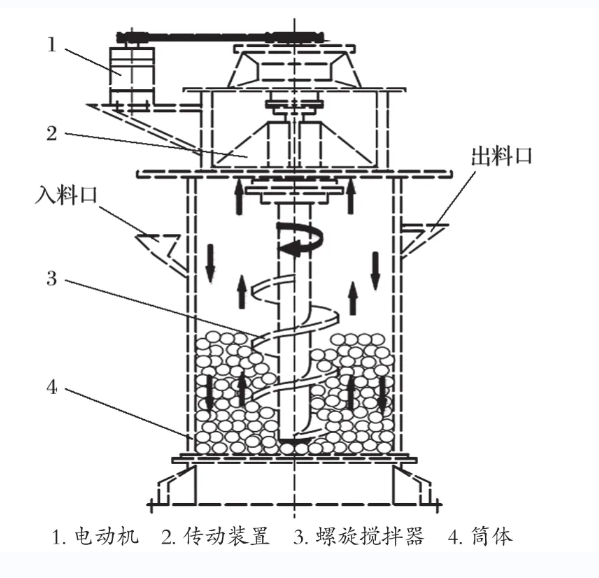

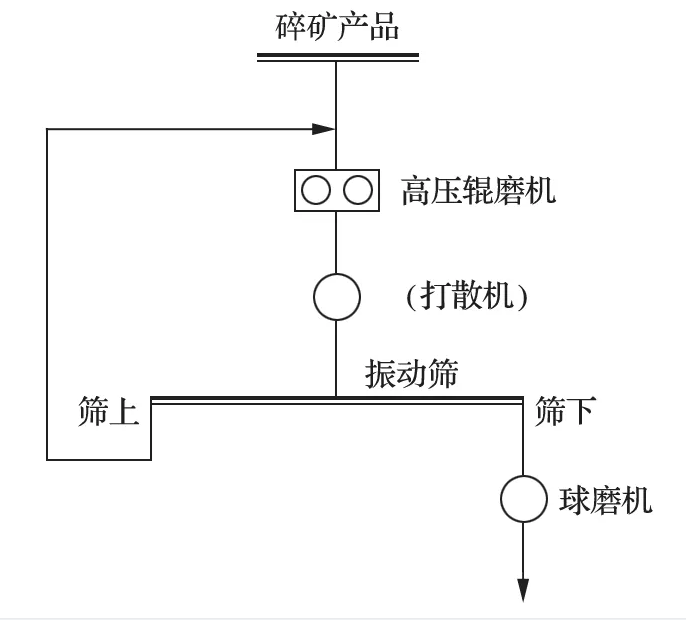

图3所示为高压辊磨边料返回的辊磨-分级球磨工艺流程,边料返回的矿石再次进行辊磨处理后,减少了挤压过程中边缘效应对磨机来料的影响。该工艺流程占地面积小,运行效率高,适应性广泛,易于实现。

图3 高压辊磨边料返回的辊磨-球磨流程

图4 高压辊磨闭路的辊磨-球磨流程

图4所示为典型的高压辊磨机闭路工艺流程。筛上大颗粒物料重新返回高压辊磨机处理,筛下物料进入球磨,可有效控制入磨粒度,选矿系统节能效果更加明显。该流程实现了对给矿各粒级的高效破碎,最终碎矿产品粒度范围更窄,后续磨矿更容易,有利于改善精矿品位和有用矿物回收率。

4.2 现有立磨机工艺流程

在选矿工艺中,立磨机一般用于二段或三段精矿再磨回路中,采用立磨机与小直径旋流器组成闭路。当给料足够细时,可生产出细/超细粒级的产品。

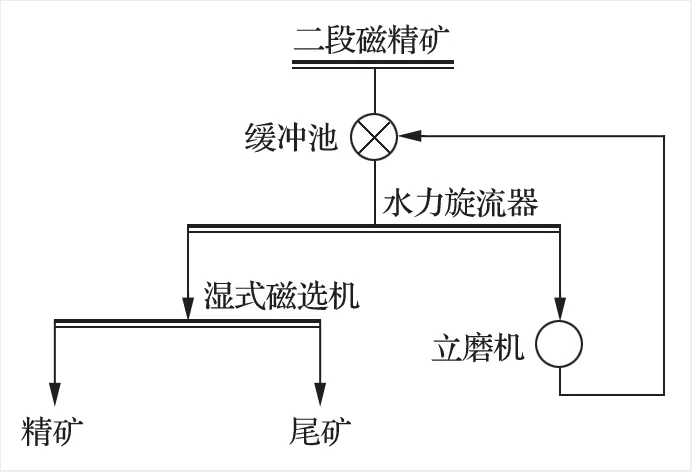

图5所示为立磨分级-磁选工艺流程。二段磁选精矿进入旋流器预先分级,溢流进行磁选,而沉砂进入立磨机再磨,立磨机排矿再进入旋流器分级。该工艺流程细磨效率高、粒度指标好、粒级分布范围窄,对精矿的“提质降杂”有良好效果。

图5 带旋流器分级的三段立磨工艺流程

4.3 高压辊磨机与立磨机联合碎磨工艺流程研究进展

近年来,随着矿产资源的不断消耗,矿山企业均面临着低品位细粒级矿产资源开发利用的问题。为了进一步缩短磨矿流程,充分发挥高压辊磨机和立磨机的优势,选矿行业开始逐步探索采用高压辊磨机和立磨机组成联合碎磨工艺流程来降低能耗和提升工艺品质。但是,高压辊磨机处理后的矿石粒度较粗,并不能直接进入立磨机,必须制定一个合适的工艺流程,从而实现通过高压辊磨机后的矿石达到立磨机加工尺寸要求。目前,高压辊磨机和立磨机联合碎磨工艺属于新型工艺流程,国内外许多研究机构和大型矿业公司开始试验、研究和模拟分析。

Norgate和Weller 等人对金矿进行了试验研究,以测试高压辊磨机在较低的压力下多阶段工作是否比在较高的压力下单阶段工作的方式更节能,结果显示,金矿通过4次高压辊磨机之后,能量消耗开始变平缓,第1次和第2次之间下降的幅度最大为 31%,因此得出,多个串联的高压辊磨机联合工作会减小矿石粒度尺寸,从而达到立磨机可接受的给料范围。Daniel 等人对中试型高压辊磨机进行了试验研究,分析多段串联的高压辊磨机破碎效率变化情况,最终发现,前2次通过高压辊磨机的矿石尺寸减小最明显,随后效率变得较低,得出2次通过高压辊磨机是有效粉碎矿石的最佳选择。Rule 等人对实验室型高压辊磨机进行了试验研究,通过改变第2阶段高压辊磨机的压力,以分析二段高压辊磨机粉碎矿石的效果。研究结果表明,第1阶段磨矿产品的粒度组成较好,但是在第2阶段增加的压力并没有使矿石粒度尺寸显著减小,因此认为,为了优化二段高压辊磨流程的能量消耗,没有必要增加第2阶段的压力。Wang Y.等人使用实验室型的设备在高压辊磨机与卧式搅拌磨机组合上进行了测试,将重质碳酸钙多次通过实验室型高压辊磨机,然后通过卧式搅拌磨机进行处理,研究结果表明,增加矿石通过高压辊磨机的次数可提高卧式搅拌磨机的产量。

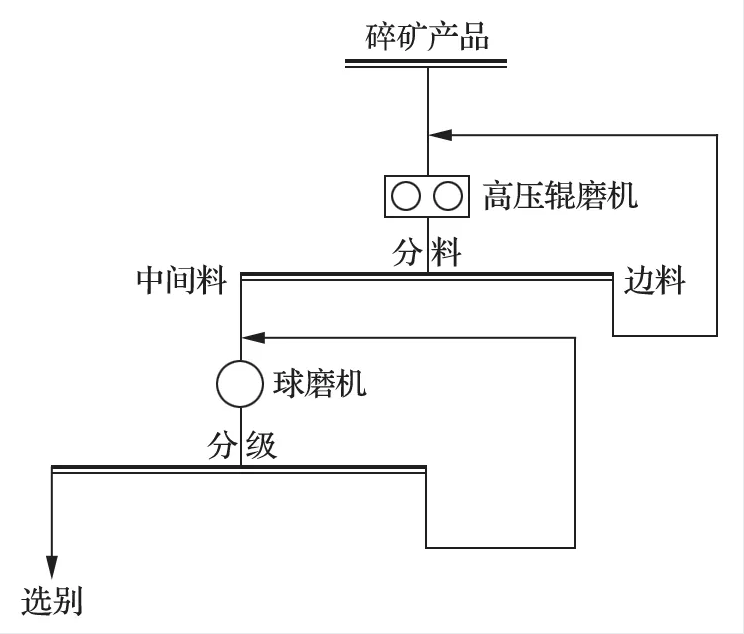

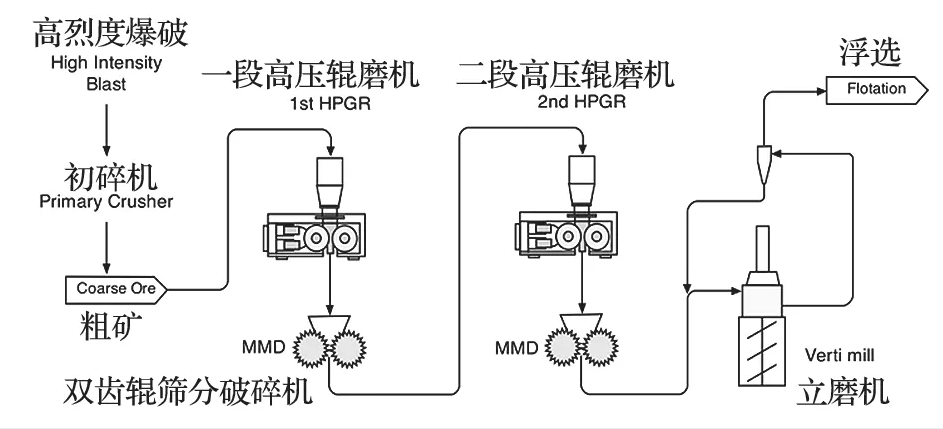

Valery和Jankovic于2002 年首次提出了将高压辊磨机和立磨机组合成一个新型碎磨工艺流程的概念,如图6所示,该工艺流程采用二段高压辊磨破碎和立磨机细磨,从而替代传统的破碎-球磨机工艺流程。仿真结果表明,该工艺流程降低了将近 45%的能耗,但并没有进行试验测试。为了进一步验证高压辊磨机与立磨机联合碎磨工艺的可行性,Drozdiak等人针对某铜矿,在同等条件下,对比分析不同工艺流程的粉碎能耗、总工艺能耗、运行费用、项目投资等,有力地证明了新型高压辊磨机-立磨机工艺流程较传统的破碎-球磨机工艺流程和高压辊磨机-球磨机工艺流程具有更大的优势。北京科技大学的王成铁等人选取铜矿中的粗矿样品,分别采用自磨/半自磨-球磨机、高压辊磨机-球磨机、高压辊磨机-立磨机进行磨矿试验,并进行工艺流程建模和仿真,仿真试验结果表明,高压辊磨-球磨机工艺流程与高压辊磨机-立磨机工艺流程都具有较高的能效,但高压辊磨机-立磨机工艺流程具有更好的研磨细度。

图6 高压辊磨-立磨机工艺流程

高压辊磨机与立磨机联合碎磨工艺流程对节能降耗、成本优化、简化流程、提高矿物回收率、降低尾矿品位等方面具有积极影响。当前矿业面临着从复杂金属矿石中提取高纯度金属的问题,高压辊磨机与立磨机联合碎磨工艺流程凸显出巨大的潜力,有着广阔的市场应用前景。

5 结语

高压辊磨机与立磨机联合碎磨工艺适应性强、优势明显,已经成为选矿厂下一代碎磨工艺发展方向。目前来说,国内大部分企业逐步认识到立磨机作为二、三段细磨凸显的优势。随着高压辊磨机渐渐取代传统的破碎机作为碎矿设备以及国内外部分选厂开始采用立磨机取代球磨机作二、三段细磨,为进一步采用高压辊磨机和立磨机联合碎磨工艺流程打下了良好的基础。高压辊磨与立磨机的联合碎磨工艺目前尚在试验阶段,需要在以下几个方面进一步深入研究分析。

(1) 从整体上看,高压辊磨机与立磨机联合粉磨工艺实际应用较少,需要进一步拓展应用。由于不同矿物的作用效果不同,需要进行充分的选矿试验工作,从而保证碎磨流程对矿石物料的有效粉磨,实现效率最大化。

(2) 合理的工艺设计是保证该流程高效运转的必要条件。工业生产过程包括碎磨流程的确定、生产工艺的配置及设备选型等,诸多因素都需要充分考虑,进一步挖掘其节能降耗的潜力

(3) 高压辊磨机与立磨机联合碎磨工艺流程的操作参数较多 (给排料粒度、工作压力、破碎辊转速、辊间隙、含水量等),为了达到最佳性能,需要优化其操作参数。考虑到实际生产中的问题,需要调整高压辊磨与立磨的粒级分配,从而达到更好的工艺效果。

高压辊磨机和立磨机都是节能、高效碎磨设备,应充分发挥各自技术特点、能力和优势,有效解决流程简化过程中出现的问题,使得两种技术有效结合,形成独特的矿山行业高效节能的先进粉磨工艺技术,推动行业的技术进步。

免责声明 |文章(视频、图片)版权归原作者所有,转载目的在于传递更多信息,并不代表本站赞同其观点和对其真实性负责。如涉及版权问题,请与矿山机械杂志联系,我们将内容删除。